ช่องว่างระหว่างผิวนอกของเพลาใบพัดปั๊มหอยโข่งที่ยื่นออกมาข้างนอกตัวเรือนปั๊ม

กับตัวเรือนปั๊มนั้น

จำเป็นต้องได้รับการปิดกั้นเพื่อป้องกันไม่ให้ของเหลวในระบบรั่วซึมออกมาข้างนอก

แต่ในขณะเดียวกันจะต้องยอมให้เพลานั้นหมุนได้สะดวก

ไม่ติดขัด

ด้วยการนี้จึงได้มีการคิดค้นวิธีการป้องกันการรั่วซึมดังกล่าวขึ้นมา

ซึ่งมีอยู่ด้วยกันหลายวิธี

ในกรณีที่ของเหลวด้านในปั๊มนั้นเป็นสารที่ไม่อันตราย

(ซึ่งก็คงมีแต่น้ำเท่านั้นมั้งครับ)

การใช้

stuffing

box ร่วมกับ

gland

packing ก็เป็นทางเลือกหนึ่ง

ตัวอย่างโครงสร้างของ

stuffing

box แสดงไว้ในรูปที่

๑ ข้างล่าง

รูปที่

๑ ภาพตัดขวางโครงสร้างของ

Stuffing

box ที่ใช้เป็นที่บรรจุ

gland

packing (ปะเก็นเชือก)

ป้องกันการรั่วไหลจากด้าน

process

มายังภายนอก

(รูปจากเอกสารยื่นขอจดสิทธิบัตร

US2012030106A1

Sootblower stuffing box and seal)

gland

packing ซึ่งเป็นส่วนที่อยู่กับที่จะทำจากวัสดุที่มีความลื่น

(เช่นวัสดุผสมแกรไฟต์)

เพื่อลดแรงเสียดทานกับตัวเพลาที่หมุน

ในทางปฏิบัตินั้นจะยอมให้ของเหลวด้าน

process

รั่วออกมาข้างนอกได้เล็กน้อยเพื่อช่วยหล่อลื่นและระบายความร้อนออก

คือเห็นรั่วซึมเล็กน้อยถือว่าเป็นเรื่องปรกติ

แต่ถ้าไม่มีการรั่วซึมเลยอาจมีปัญหาเรื่องการหล่อลื่นและการระบายความร้อนได้)

แต่พอใช้ไปได้ระดับหนึ่งการเสื่อมสภาพของ

gland

seal จะทำให้มีการรั่วมากขึ้น

ก็ให้ทำการขันนอตอัดเข้าไปเพื่อลดการรั่วไหล

แต่พอถึงจุดหนึ่งก็ต้องทำการเปลี่ยน

gland

seal

อันที่จริงการป้องกันการรั่วซึมตรงช่องว่างระหว่างเพลาหมุนกับตัวเรือนที่อยู่กับที่นี้ไม่ได้จำกัดเฉพาะกับปั๊มหอยโข่ง

หรือคอมเพรสเซอร์อัดแก๊ส

พวกใบพัดกวนที่ใช้กับถังกวนภายใต้ความดันก็จำเป็นต้องป้องกันการรั่วซึมของแก๊สออกมาภายนอกเช่นกัน

และก็อย่าเอา stuffing

box ไปสับสนกับ

journal

bearing เพราะ

stuffing

box ไม่ได้ทำหน้าที่รับน้ำหนักเพลา

การป้องกันการรั่วด้วย

gland

packing นั้นมันมีข้อดีตรงที่

เวลาที่ packing

เสื่อมสภาพการใช้งานนั้น

เราจะเห็นการรั่วซึมเพิ่มมากขึ้นอย่างช้า

ๆ แต่ถ้าเป็นงานที่ไม่ต้องการให้ของเหลวรั่วออกมาเลย

(หรือน้อยมาก)

เช่นใช้กับของเหลวที่ติดไฟได้

ในการนี้ก็จะหันไปใช้

mechanical

seal แทน

ซึ่งป้องกันการรั่วออกมาภายนอกได้ดีกว่ามาก

แต่ถ้ามันพังเมื่อใดเมื่อใด

จะเกิดการรั่วไหลอย่างมากทันที

รูปที่

๒ ปั๊มน้ำสูบส่งน้ำขึ้นอาคาร

ความดันด้านขาออก 150

psi ตรงลูกศรสีเขียวชี้คือ

stuffing

box ที่มีน้ำรั่วไหลออกมาตลอดเวลา

รูปที่

๓ ส่วนขยายตรง stuffing

box ของรูปที่

๒ นอตตัวตรงลูกศรชี้คือตัวที่ใช้ขันอัด

gland

seal

หลักการทำงานของ

mechanical

seal นั้นใช้การกดหน้าสัมผัสสองชิ้นให้แนบชิดติดกัน

โดยหน้าสัมผัสหนึ่งเป็นหน้าสัมผัสที่อยู่กับที่

และอีกหน้าสัมผัสหนึ่งจะหมุนไปพร้อมกับเพลา

ดังนั้นพื้นผิวหน้าสัมผัสทั้งสองควรต้องมีความลื่นเช่นกัน

และเช่นเดียวกันกับกรณีของ

gland

packing ที่การเสียดสีหรือความร้อนของของเหลวที่ทำการสูบ

และของแข็งที่แขวนลอยอยู่ในของเหลวที่ทำการสูบนั้น

สามารถทำให้อายุการใช้งานของ

mechanical

seal สั้นลงได้

ดังนั้นเพื่อที่จะระบายความร้อนและ/หรือป้องกันไม่ให้ของแข็งเข้ามาสะสมตรงบริเวณตัว

mechanical

seal จึงมีการออกแบบให้ตัวปั๊มมีระบบ

"flush"

(หรือชะล้าง)

บริเวณตัว

mechanical

seal ด้วยการใช้ของเหลวฉีดอัดเข้าไปตรงบริเวณ

mechanical

seal ที่มาของของเหลวที่จะทำการ

flush

เข้าไปตรงตัว

mechanical

seal และรูปแบบการ

flush

นี้มีอยู่ด้วยกันหลายรูปแบบ

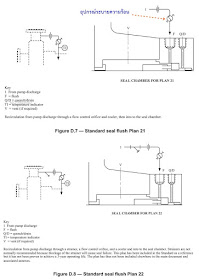

ดังตัวอย่างที่ยกมาให้ดูในรูปที่

๔-๖

ที่นำมาจาก API

682 2nd edition 2002 (ปัจจุบันเป็น

4th

edition แล้ว)

"Pumps - Shaft sealing systems for centrifugal and rotary pumps"

ในส่วนของ

Annex

D (normative) Standard flush plan and auxiliary hardware ตัวอย่าง

P&ID

ในรูปที่

๗-๙

นั้นมีมาก่อนมาตรฐาน API

682 เกิดขึ้น

ส่วนรูปที่ ๑๐ นั้นเป็นส่วนที่เข้า

jacket

หรือบริเวณรอบ

ๆ แบริ่งเพื่อการระบายความร้อนออกแบริ่งและตัวปั๊ม

รูปที่

๔ และ ๕

นั้นเป็นรูปแบบที่ดึงเอาของเหลวด้านขาออกจากตัวปั๊มมาส่วนหนึ่งเพื่อใช้

flush

กลับเข้าไปตรงตัว

mechanical

seal

และในกรณีที่ของเหลวนั้นมีของแข็งปนอยู่ก็ควรต้องติดตั้งตัวกรองก่อน

แต่ในความเป็นจริงนั้นของเหลวที่นำมา

flush

นั้นไม่จำเป็นต้องใช้ของเหลวด้านขาออกจากตัวปั๊ม

อาจเป็นของเหลวชนิดเดียวกันที่สะอาดจากแหล่งอื่นก็ได้

เช่นในกรณีของปั๊มที่ใช้กับ

slurry

ที่มีของแข็งแขวนลอยอยู่มากนั้นในตัวทำละลายนั้น

การติดตั้งตัวกรอง (strainer)

เพื่อดักเอาของแข็งออกก่อนนั้นมันไม่เหมาะสมในทางปฏิบัติเพราะตัวกรองมันจะอุดตันเร็ว

วิธีการที่เหมาะสมกว่าคือการใช้ตัวทำละลายที่สะอาดจากแหล่งอื่นทำหน้าที่เป็น

flushing

fluid อัดเข้าไปตรงช่องนั้นแทน

(รูปที่

๗)

ในความเป็นจริงนั้น

mechanical

seal ก็ยังมีการรั่วซึมอยู่

แต่น้อยมากเมื่อเทียบกับ

gland

packing ในรูปที่

๔ และ ๕ นั้นเป็นการ flush

ทางด้าน

process

fluid ของ

mechanical

seal ซึ่งทำไปเพื่อป้องกันไม่ให้มีของแข็งเข้ามาสะสมและระบายความร้อน

ในกรณีที่เป็นของเหลวที่ร้อนและ/หรือต้องการลดการรั่วซึมของ

process

fluid ผ่านผิวสัมผัสด้านนี้ออกมา

ก็สามารถทำการอัดของเหลวเข้าไปทางด้านหลัง

(ด้านออกสู่บรรยากาศ)

ได้

(รูปที่

๖)

ความดันที่เกิดขึ้นทางช่องว่างด้านหลังนี้

(ที่สูงกว่าความดันบรรยากาศ)

จะช่วยลดการรั่วไหลของ

process

fluid ออกมาด้านนอก

และยังสามารถใช้เป็นตัวระบายความร้อนออกไปได้ด้วย

ผมเคยเห็นรูปแบบการ

seal

ที่คล้ายคลึงกับแบบ

plan

52 ในรูปที่

๖ ในโรงงานแห่งหนึ่ง

แต่เป็นสำหรับเพลาใบพัดกวนที่ใช้กับถังความดัน

ในกรณีนี้เพลาใบพัดกวนสอดลงมาจากด้านบนของถัง

ดังนั้นด้าน process

fluid นั้นจะเป็นแก๊ส

เพื่อป้องกันการรั่วไหลของแก๊สผ่าน

seal

ออกมาข้างนอกจึงมีการใช้น้ำมันที่เรียกว่า

seal

oil อัดเข้าไปทางช่องดังกล่าว

น้ำมันนี้ไม่เป็นเพียงช่วยป้องกันการรั่วของแก๊ส

แต่ยังช่วยหล่อลื่นและระบายความร้อนออกจากบริเวณดังกล่าวด้วย

เนื่องจากโรงงานนี้มีต้องทำการ

seal

ระบบใบพัดกวนดังกล่าวหลายหน่วย

จึงมีการตั้งถังเก็บ seal

oil กลาง

และจ่าย seal

oil จากถังเก็บนั้นไปยังใบพัดกวนตามถังต่าง

ๆ แล้วไหลเวียนกลับมายังถังเก็บใหม่

จะว่าไปแล้วผมเองก็ยังไม่เคยเห็นการทำ

process

simulation ใด

ๆ

ที่คิดรวมระบบเสริมเหล่านี้ในกรณีที่จำเป็นต้องมีเพื่อให้อุปกรณ์ทำงานได้นั้น

(เช่นระบบ

seal

oil และ

flushing

fluid ที่กล่าวมาข้างต้น)

เข้าไปในโปรแกรม

เพราะจะว่าไปมันก็มีนัยสำคัญในการคำนวณต้นทุนค่าใช้จ่ายและพลังงานที่ต้องใช้ในกระบวนการด้วย

การที่ไม่มีการรวมเอาสิ่งนี้เข้าไปอาจเป็นเพราะความไม่รู้ว่าเพื่อให้อุปกรณ์ทำงานได้จริงนั้นต้องมีหน่วยเสริมอะไรบ้าง

โปรแกรม simulation

จึงคิดเพียงแค่พลังงานที่จำเป็นต้องใช้ในการทำให้

process

fluid มีความดันตามต้องการเท่านั้นเอง

ในส่วนของเรื่องราวเกี่ยวกับปั๊มนั้น

ตอนนี้เป็นตอนที่ ๖

และเป็นตอนสุดท้าย

เรื่องต่อไปในบทความชุดนี้จะเป็นเรื่องเกี่ยวกับคอมเพรสเซอร์

รูปที่

๔ ตัวบนเป็นการใช้ของเหลวด้านขาออกของปั๊ม

(ด้านมีความดัน)

มาอัดกลับเข้าไปตรง

mechanical

seal วิธีการนี้ทำได้ถ้าของเหลวนั้นสะอาด

แต่ถ้ามีของแข็งแขวนลอยอยู่ก็ควรที่จะติดตั้งตัวกรอง

(strainer)

เพื่อดักเอาของแข็งออกก่อน

restriction

orifice (RO) มีไว้เพื่อจำกัดปริมาณของเหลวที่นำมา

flush

นั้นไม่ให้มากเกินไป

รูปที่

๕ รูปแบบนี้เป็นแบบเดียวกับในรูปที่

๔

เพียงแต่มีการติดตั้งอุปกรณ์ระบายความร้อนเพิ่มเติมเพื่อลดอุณหภูมิของเหลวที่จะนำมา

flush

เข้าไปตรงตัว

mechanical

seal เท่านั้นเอง

รูปที่

๖ รูปนี้เป็นระบบระบายความร้อนออกจากตัว

mechanical

seal (พึงสังเกตว่าเข้าคนละด้านของ

seal)

และของเหลวตัวนี้ยังช่วงลดการรั่วไหลของ

process

fluid ผ่าน

seal

ชั้นในออกมาด้วย

รูปที่

๗ ตัวอย่าง P&ID

ของระบบ

flushing

fluid ที่ใช้ของเหลวจากแหล่งจ่ายภายนอกป้อนเข้าไปยัง

mechanical

seal โดยของเหลวที่จ่ายเข้าไปนั้นจะผสมเข้าไปกับ

process

fluid ทางด้านในของปั๊ม

การ flush

ลักษณะนี้น่าจะเป็นแบบเดียวกับรูปที่

๔ และ ๕ แตกต่างกันเพียงแค่ของเหลวที่นำมา

flush

นั้นมาจากแหล่งจ่ายภายนอก

ไม่ได้ใช้ process

fluid เป็นตัวflush

รูปที่

๘ ตัวอย่าง P&ID

ของระบบ

flushing

fluid ที่ใช้ของเหลวจากแหล่งจ่ายภายนอกป้อนเข้าไปยัง

mechanical

seal โดยของเหลวที่จ่ายเข้าไปนั้นจะไหลออกมา

มีการใฃ้ globe

valve เป็นตัวปรับอัตราการไหล

กรณีนี้น่าเป็นแบบในรูปที่

๖ โดยของเหลวที่ใช้ flush

ที่ไหลออกมานั้นไม่จำเป็นต้องทิ้งไป

แต่สามารถนำมาหมุนเวียนใช้ใหม่ได้

โดยอาจต้องมีการปรับสภาพเช่นกรองเอาสิ่งสกปรกออกหรือลดความร้อนก่อนนำกลับมาใช้ใหม่

รูปที่

๙ รูปนี้เป็นตัวอย่าง P&ID

สำหรับระบบท่อ

drain

ดูจากรูปแล้วน่าจะเป็นท่อรองรับของเหลวที่ระบายออกจากตัวเรือนปั๊ม

เช่นก่อนที่จะทำการถอดปั๊มออกจากตำแหน่งติดตั้งไปซ่อม

(เช่นอาจระบายน้ำมันที่ค้างอยู่ในปั๊มไปยังระบบกำจัดน้ำมัน)

รูปที่

๑๐ รูปนี้แสดงตัวอย่างของท่อน้ำระบายความร้อนที่ไหลเข้าส่วน

jacket

ของตัวปั๊ม

ซึ่งใช้กับปั๊มที่ทำงานกันของเหลวที่ร้อนเพื่อลดความร้อนให้กับตัวแบริ่ง

เส้นประในรูปเป็นส่วนของ

process

fluid

ไม่มีความคิดเห็น:

แสดงความคิดเห็น

หมายเหตุ: มีเพียงสมาชิกของบล็อกนี้เท่านั้นที่สามารถแสดงความคิดเห็น