ช่วงเวลาที่ผ่านมามีการพูดถึงแก๊สไฮโดรเจน

(H2)

ว่าเป็นพลังงานที่เป็นมิตรต่อสิ่งแวดล้อม

เป็นพลังงานสะอาดแห่งอนาคต

เพราะมันไม่ปลดปล่อยแก๊สคาร์บอนไดออกไซด์

(CO2)

ที่เป็นต้นเหตุสำคัญที่ทำให้เกิดสภาวะโลกร้อนในปัจจุบัน

ถึงขั้นมีการพูดถึงการใช้ไฮโดรเจนเป็นเชื้อเพลิงแทนน้ำมันสำหรับรถยนต์

หรือใช้เป็นสารตั้งต้นในอุตสาหกรรมเคมี

แต่พอโดนตั้งคำถามถึงแหล่งที่มาของไฮโดรเจนว่ามาได้อย่างไร

เพราะที่มาหลักของไฮโดรเจนที่ใช้กันอยู่ในอุตสาหกรรมได้มาจากไฮโดรคาร์บอน

และยังต้องใช้อุณหภูมิสูงในการผลิตด้วย

อีกส่วนหนึ่งก็ได้มาจากการผลิตโซดาไฟ

(Sodium hydroxide

NaOH) ที่ใช้ไฟฟ้าที่ได้มาจากการเผาเชื้อเพลิงฟอสซิลในการผลิต

(ได้แก๊สไฮโดรเจนกับคลอรีน)

ก็เลยต้องมีการแบ่งเกรดกันอีกว่าไฮโดรเจนนั้นได้มาด้วยวิธีการใด

คือถ้าเป็นแก๊สไฮโดรเจนที่ได้จากพลังงานหมุนเวียนที่ไม่มีการปลดปล่อย

CO2

ก็จะเรียกว่าเป็น

"ไฮโดรเจนสีเขียว

(Green hydrogen)"

เช่นไฮโดรเจนที่ได้จากการแยกน้ำด้วยไฟฟ้าที่ผลิตจากเซลล์แสงอาทิตย์หรือพลังงานลม

แต่การเก็บพลังงานในรูปสารเคมี

(โดยเฉพาะอย่างยิ่งสารเคมีที่เป็นแก๊ส

เช่นเก็บพลังงานแสงอาทิตย์ในรูปแก๊สไฮโดรเจน)

เพื่อที่จะนำเอาพลังงานในตัวสารเคมีนั้นไปเปลี่ยนเป็นพลังงานกล

(เช่นการนำไปเป็นเชื้อเพลิงให้กับเครื่องยนต์สันดาปภายใน

การนำไปเป็นเชื้อเพลิงให้กับเซลล์เชื้อเพลิงเพื่อผลิตไฟฟ้าจ่ายให้กับมอเตอร์)

มันยังมีปัจจัยที่สำคัญมากปัจจัยอื่นอีกให้พิจารณา

อันได้แก่พลังงานที่ต้องใช้ในการจัดเก็บและขนส่ง

และอัตราส่วนระหว่าง

"พลังงานที่ได้"

ต่อ "น้ำหนักของระบบกักเก็บพลังงาน

+

น้ำหนักของหน่วยขับเคลื่อน"

ตัวอย่างของ

"น้ำหนักของระบบกักเก็บพลังงาน

+

น้ำหนักของหน่วยขับเคลื่อน"

ได้แก่

ในกรณีของยานยนต์ที่ใช้เครื่องยนต์สันดาปภายในก็คือ

ผลรวมของน้ำหนักของ

"ถังบรรจุเชื้อเพลิง

+

เชื้อเพลิงที่บรรจุได้

+ เครื่องยนต์"

หรือ

ในกรณีของยานยนต์ที่ใช้เซลล์เชื้อเพลิงก็คือ

ผลรวมของน้ำหนักของ "ถังเก็บแก๊ส

+ แก๊สที่บรรจุอยู่

+ เซลล์เชื้อเพลิง

+ มอเตอร์ไฟฟ้า"

เราสามารถใช้การเพิ่มความดันในการอัดแก๊สให้เป็นของเหลวได้ก็ต่อเมื่ออุณหภูมิที่ทำการอัดแก๊สนั้นต่ำกว่าค่าอุณหภูมิวิกฤต

(Critical

temperature Tc) ของแก๊สนั้น

พวกแก๊สหุงต้ม (โพรเพนและบิวเทน)

จะมีค่าอุณหภูมิวิกฤตสูงกว่าอุณหภูมิห้อง

เราจึงสามารถใช้ความดันในการอัดแก๊สนี้ให้เป็นของเหลวได้ที่อุณหภูมิห้อง

กล่าวคือถ้าเรามีถังแก๊สเปล่าอยู่ใบหนึ่ง

แล้วเราค่อย ๆ เติมแก๊สลงในถังใบนี้เรื่อยๆ

ความดันในถังก็จะสูงขึ้น

แต่พอถึงระดับหนึ่งแก๊สที่เติมเข้าไปจะเริ่มควบแน่นเป็นของเหลว

ความดันในถังจะไม่เพิ่มสูงขึ้น

และเนื่องจากของเหลวมีความหนาแน่นสูงกว่าแก๊สมาก

ทำให้เราสามารถเก็บแก๊ส

(ในรูปของเหลว)

ได้มากโดยไม่ต้องใช้ถังที่มีขนาดใหญ่หรือใช้ความดันสูง

(ความดันในถังแก๊สหุงต้มที่อุณหภูมิห้องจะอยู่ที่ประมาณ

7

เท่าของความดันบรรยากาศ

แต่ทั้งนี้ขึ้นอยู่กับสัดส่วนของโพรเพนและบิวเทนด้วย)

แต่ในกรณีของแก๊สแก๊สธรรมชาติ

(หรือมีเทน)

นั้นแตกต่างกัน

คือมันมีค่าอุณหภูมิวิกฤตสูงกว่าอุณหภูมิห้อง

ที่อุณหภูมิห้องไม่ว่าเราจะอัดแก๊สด้วยอุณหภูมิเท่าใดก็ตาม

มันจะไม่ควบแน่นเป็นของเหลว

ดังนั้นถ้าต้องการเก็บแก๊สในปริมาณมาก

ก็ต้องใช้ความดันที่สูง

(แก๊สธรรมชาติใช้กับรถยนต์ที่บ้านเราเรียก

NGV

ในขณะที่สากลและในกฎหมายบ้านเราเขาเรียก

CNG นั้น

จะอัดใส่ถังที่ความดันประมาณ

200

เท่าของความดันบรรยากาศ)

ถ้าจะใช้ถังขนาดใหญ่ขึ้นก็จะมีปัญหาเรื่องความหนาของวัสดุที่จะทนความดันได้

(ถังแก๊สเปล่าสำหรับรถยนต์

ถ้าเป็นแก๊สหุงต้มจะหนักประมาณ

20 กิโลกรัม

แต่ถ้าเป็นแก๊สธรรมชาติจะหนักประมาณ

80-100 กิโลกรัม)

แก๊สไฮโดรเจนก็เป็นรูปแบบเดียวกับแก๊สมีเทน

คือถ้าต้องการนำมาใช้งานต้องเก็บในถังความดันสูง

แต่การใช้ไฮโดรเจนเป็นเชื้อเพลิงสำหรับเครื่องยนต์สันดาปภายในจะวุ่นวายกว่าการใช้ไฮโดรคาร์บอน

เนื่องจากลักษณะการจุดระเบิดของไฮโดรเจนนั้นคุมยากกว่าไฮโดรคาร์บอน

การจะเอาไฮโดรเจนไปเป็นเชื้อเพลิงขับเคลื่อนยานพาหนะจึงมุ่งเน้นไปที่การใช้เป็นเชื้อเพลิงสำหรับเซลล์เชื้อเพลิง

(Fuel cell)

ที่จะผลิตกระแสไฟฟ้าไปขับเคลื่อนมอเตอร์ไฟฟ้าอีกทีหนึ่ง

ทีนี้เราลองมาดูหน่อยว่าถ้าจะอัดแก๊สให้มีความดันสูงขึ้น

ต้องใช้พลังงานเท่าใด

โดยสมมุติว่าแก๊สที่จะอัดนั้นเป็นแก๊สอุดมคติ

(ดูรูปที่

๑ ข้างล่างประกอบ)

รูปที่ ๑

การอัดแก๊สในลูกสูบทรงกระบอกพื้นที่หน้าตัด

A จากปริมาณ

V1 จนเหลือปริมาตร

V2

จากนิยาม

งาน (W)

คือผลคูณระหว่าง แรง

(F)

กับระยะทางการเคลื่อนที่

(s) หรือ

W = F x

s

แต่แรงคือผลคูณระหว่าง

ความดัน (P)

กับพื้นที่หน้าตัด (A)

หรือ F

= P x A

แทนค่า

F ลงไปก็จะได้ว่า

W = P x

(A x s)

จากรูปที่

๑ จะเห็นว่าค่า (A

x s)

คือปริมาตรที่เปลี่ยนไป

(∆V)

เมื่อแก๊สถูกอัดจากปริมาตร

V1 เหลือ

V2

ดังนั้นเราจะได้

W = P x

∆V

ในกรณีของการอัดแก๊สให้มีปริมาตรต่อโมลลดลง

(คือมีความดันสูงขึ้นนั่นเอง)

∆V จะมีค่าเป็นลบ

ดังนั้นในการอัดแก๊สให้มีความดันสูงขึ้น

เพื่อให้ค่างานที่ต้องทำมีค่าเป็นบวก

ก็ต้องใส่เครื่องหมาย (-)

เข้าไป

ในกรณีนี้เราก็จะได้ว่างานที่ต้องใส่เข้าไปเพื่อเพิ่มความดันให้กับแก๊สจะมีค่า

W = P x

(-∆V)

ในกรณีของแก๊สอุดมคตินั้น

ผลคูณของค่า PV

จะคงที่

กล่าวคือถ้าเราเริ่มจากแก๊สปริมาตร

1

หน่วยที่ความดันบรรยากาศ

แล้วเราต้องการอัดแก๊สนั้นให้มีความดัน

100

เท่าของความดันบรรยากาศ

ปริมาตรแก๊สจะลดเหลือ 1/100

เท่าของปริมาตรเดิม

หรือเหลือเพียง 0.01

เท่าของปริมาตรเดิม

ที่อุณหภูมิห้องและความดันบรรยากาศ

แก๊ส 1

โมลจะมีปริมาตรประมาณ

25 ลิตรหรือ

0.025 m3

(ขอปัดตัวเลขให้มันกลม

ๆ นะครับ)

ถ้าเราต้องการอัดแก๊สตัวนี้ให้มีความดัน

100

เท่าของความดันบรรยากาศ

ปริมาตรแก๊สก็จะเหลือ

0.025/100 หรือ

0.00025 m3

ดังนั้นปริมาตรที่เปลี่ยนไป

(∆V)

คือ 0.025

- 0.00025 = -0.02475 m3

ค่าความดัน

100

เท่าของความดันบรรยากาศก็ประมาณ

1 x

107 Pascal

ดังนั้นงานที่ต้องใช้ในการอัดแก๊ส

W = (1 x

107) x

(0.02475) =

247500 J/mol

แก๊สไฮโดรเจน

1

mol ทำปฏิกิริยากับออกซิเจน

0.5

mol ได้น้ำ

1

mol จากค่า

Enthalpy

of formation จะได้ว่าปฏิกิริยานี้คายพลังงานออกมาประมาณ

286000

J

ดังนั้นหักลบพลังงานที่จะได้กับพลังงานที่ต้องใช้ในการอัดแก๊สแล้ว

จะเหลือเพียง 38500

J/mol หรือประมาณ

13%

ของพลังงานที่ควรได้

(นี่ขนาดยังไม่คิดว่าในความเป็นจริงยังมีการสูญเสียพลังงานระหว่างการอัดอีก)

และถ้าอัดให้มีความดันมากกว่านี้

(เกินกว่า

115

เท่า)

ก็พบว่าพลังงานที่ใช้ในการอัดจะมากกว่าพลังงานที่จะได้จากแก๊สเสียอีก

ในกรณีของแก๊สธรรมชาติ

(มีเทน

(CH4)

นั้น การเผาไหม้มีเทน

1 mol

จะคายพลังงานออกมาประมาณ

890000 J หรือประมาณ

3

เท่าของพลังงานที่ได้จากไฮโดรเจน

จึงทำให้เราสามารถเก็บแก๊สมีเทนได้ที่ความดันที่สูงกว่า

(โดยที่ค่าพลังงานที่ต้องใช้ในการอัดแก๊สยังไม่สูงเกินค่าพลังงานที่จะได้จากแก๊ส)

แต่นั่นก็ต้องแลกมาด้วยน้ำหนักของถังเก็บแก๊สที่เพิ่มมากขึ้น

(และปริมาตรของถังเก็บที่กินพื้นที่มากขึ้นด้วย)

ตรงนี้ดูง่าย

ๆ ได้จากกรณีรถยนต์นั่งส่วนบุคคล

(เช่นขนาดที่เอามาทำรถแท๊กซี่)

ที่บรรจุเชื้อเพลิวเต็มถัง

ถ้าใช้น้ำมันจะวิ่งได้ไกล

(แบบรถไม่ติดนะ)

กว่า 600

กิโลเมตร ถ้าใช้แก๊สหุงต้มจะได้ประมาณ

400 กิโลเมตร

แต่ถ้าใช้แก๊สธรรมชาติจะเหลือประมาณ

200 กิโลเมตร

คือในบ้านเรารถใช้แก๊สหุงต้มหรือแก๊สธรรมชาติเป็นรถที่มีถังน้ำมันแล้วนำมาดัดแปลงติดถังแก๊สไว้ในกระโปรงหลัง

ถ้าใช้ถังขนาดใหญ่ก็จะกินพื้นที่เก็บของท้ายรถมากขึ้น

และมีน้ำหนักไปตกหลังล้อหลังมากขึ้นตลอดเวลา

(คือน้ำหนักถังแก๊ส)

เทคโนโลยีการผลิตไฟฟ้าจากแสงอาทิตย์หรือพลังงานลมก็มีอยู่นานแล้ว

เทคโนโลยีการแยกน้ำด้วยกระแสไฟฟ้าเพื่อผลิตไฮโดรเจนก็มีอยู่นานแล้ว

ประเด็นสำคัญคือแก๊สไฮโดรเจนที่ผลิตได้นั้นมันผลิตที่ความดันเริ่มต้นเท่าใด

ถ้าแก๊สที่ผลิตได้มีความดันต่ำในขณะที่การนำไปใช้งานต้องการความดันสูง

ก็จะต้องมีค่าใช้จ่ายด้านพลังงานที่ต้องใช้ในการอัดแก๊สให้มีความดันสูงขึ้น

(ไม่ว่าจะเป็นการนำไปใช้กับยานพาหนะหรือในอุตสาหกรรม)

และในปัจจุบันเทคโนโลยีแบตเตอรี่ที่สามารถใช้เป็นแหล่งกักเก็บพลังงานไฟฟ้าได้

ก็ยังมีการพัฒนาอย่างต่อเนื่อง

และในบางภาคส่วน (เช่นยานยาต์)

อาจจัดได้ว่าเป็นคู่แข่งสำคัญตัวหนึ่งของเทคโยโลยีไฮโดรเจนก็ได้

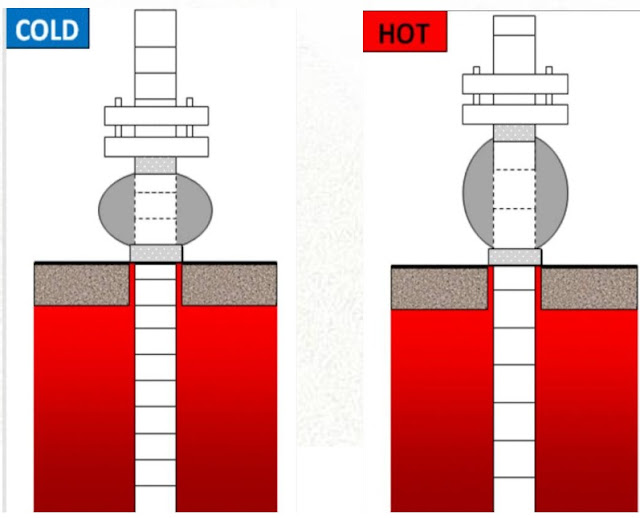

ความพยายามหนึ่งที่จะแก้ปัญหาความดันที่ต้องใช้ในการเก็บไฮโดรเจนก็คือการใช้สารดูดซับช่วยในการดูดซับแก๊สไฮโดรเจนเอาไว้

ทำให้สามารถเก็บไฮโดรเจนได้มากขึ้นที่ความดันเดิม

แต่วิธีการนี้ก็มีปัญหาคือ

ตัวสารดูดซับเองเป็นวัสดุที่มีรูพรุนขนาดเล็ก

(เพื่อให้มีพื้นที่ผิวดูดซับมา)

และปฏิกิริยาการดูดซับเป็นปฏิกิริยาคายความร้อน

จึงมีปัญหาเรื่องอัตราการคายแก๊สออกมาเมื่อต้องการให้มันคายแก๊สมามาก

ๆ เร็ว ๆ (เช่นต้องการเร่งเครื่องแซง)

เพราะมันมีเรื่องของความล่าช้าในการที่โมเลกุลแก๊สจะแพร่ออกมาจากรูพรุนได้

และอุณหภูมิที่ต้องใช้อีก

มันไม่เหมือนกับถังแก๊สความดันที่ทำเพียงแค่เปิดวาล์วให้กว้างขึ้น

ในปัจจุบันจึงมีการฉีกแนวออกไปเป็นการใช้แอมโมเนีย

(Ammonia NH3)

เป็นเชื้อเพลิงแทนไฮโดรเจนเพราะการเผาไหม้แอมโมเนียไม่ทำให้เกิด

CO2

นอกจากนี้เราสามารถอัดแก๊สแอมโมเนียให้เป็นของเหลวที่อุณหภูมิห้องได้เหมือนกับแก๊สหุงต้ม

แต่คำถามก็คือแอมโมเนียได้มาจากไหน

กระบวนการผลิตหลักในปัจจุบันได้จากการทำปฏิกิริยาระหว่างไฮโดรเจน

(ที่บอกว่าเป็นไฮโดรเจนสีเขียว)

กับไนโตรเจนที่อุณหภูมิและความดันสูง

ไนโตรเจนนั้นได้จากการกลั่นแยกอากาศ

(ที่ต้องใช้พลังงานกับระบบทำความเย็นเพื่อให้อากาศกลายเป็นของเหลว)

และต้องมีการใส่พลังงานเพื่อเพิ่มความดันและอุณหภูมิให้กับแก๊สทั้งสองชนิดเพื่อให้มันทำปฏิกิริยา

ซึ่งก็นำมาสู่คำถามถัดมาคือแล้วพลังงานที่ต้องใช้ในการเพิ่มความดันและอุณหภูมินั้นได้มาจากไหน

ผลิต CO2

หรือไม่

พลังงานที่ต้องใช้ในการผลิตกับที่จะได้จากแอมโมเนียอันไหนมากกว่ากัน

ประเด็นเหล่านี้กลุ่มที่นำเสนอเรื่องเศรษฐกิจสีเขียวหรือ

Green Economy

มักจะไม่กล่าวถึง

เรื่องเอาแอมโมเนียมาเป็นเชื้อเพลิงเอาไว้ว่าง

ๆ ถ้ามีเวลาก็จะหาโอกาสเขียนสักที

วันนี้คงพอแค่นี้ก่อน