เนื้อหาในบันทึกฉบับนี้อิงจากหัวข้อ

๕.๕

ของ API

RP 521, "Guide for Pressure-Relieving and Depressuring Systems"

4th edition March 1997 ที่เริ่มจากหน้า

๗๗ เป็นต้นไป

Centrifugal

compressor เป็นคอมเพรสเซอร์ชนิดที่มีการใช้งานมาก

(หรือมากที่สุด)

ที่ใช้ในการอัดแก๊สในกระบวนการ

คอมเพรสเซอร์ชนิดนี้ทำงานโดยการเพิ่มพลังงานจลน์ด้วยการหมุนเหวี่ยงให้กับโมเลกุลแก๊สที่ดูดเข้ามา

แล้วพลังงานจลน์นั้นจะเปลี่ยนไปเป็นพลังงานศักย์

(ความดัน)

อีกทีเมื่อแก๊สที่ไหลออกนั้นพบกับแรงต้าน

ถ้าจะมองให้เห็นภาพแบบง่าย

ๆ เราอาจมองว่าที่ความเร็วรอบใบพัดคงที่นั้น

ความเร็วแก๊สที่ถูกเหวี่ยงออกไปควรจะเท่ากัน

ดังนั้นพลังงานจลน์ของแก๊สที่ถูกเหวี่ยงออกไปจะขึ้นกับมวลของแก๊สที่ไหลเข้ามา

(พลังงานจลน์เท่ากับ

(1/2)mv2)

และมวลของแก๊สที่ไหลเข้ามาจะขึ้นกับความหนาแน่นของแก๊ส

และความหนาแน่นของแก๊สจะขึ้นอยู่กับความดัน

อุณหภูมิ และน้ำหนักโมเลกุลของแก๊ส

ด้วยเหตุนี้ที่ความดันด้านขาออกที่คงที่

ประสิทธิภาพการทำงานของคอมเพรสเซอร์ชนิดนี้จึงขึ้นอยู่กับความหนาแน่นของแก๊สที่ไหลเข้ามา

คำว่าคอมเพรสเซอร์ที่กล่าวใน

memoir

ฉบับนี้จะหมายถึง

centrifugal

type เว้นแต่จะมีระบุไว้เป็นอย่างอื่น

สำหรับ

centrifugal

compressorที่ทำการอัดแก๊สที่มีส่วนผสมคงที่

(เช่นอากาศ)

หรือสารบริสุทธิ์

(เช่น

ไนโตรเจน ไฮโดรเจน เอทิลีน

โพรพิลีน ในบางกระบวนการ)

ปัญหาเรื่องการเปลี่ยนแปลงน้ำหนักโมเลกุลแก๊สคงไม่เกิด

แต่สำหรับ centrifugal

compressor ที่ต้องนำมาใช้ในการอัดแก๊สที่องค์ประกอบเปลี่ยนแปลงได้

เช่นที่จะนำมาใช้ในการนำกลับแก๊สจากระบบเผาแก๊สทิ้ง

(ซึ่งเป็นแก๊สที่ปล่อยออกมาจากหน่วยผลิตต่าง

ๆ ของกระบวนการ ที่เอาแน่เอานอนไม่ได้)

ดังนั้นในการออกแบบการทำงานของคอมเพรสเซอร์จึงควรต้องคำนึงถึงช่วงการเปลี่ยนแปลงความหนาแน่นที่เป็นไปได้

(ต่ำสุด-สูงสุด)

แก๊สที่ส่งไปเผาทิ้งที่ระบบ

flare

นั้นเป็นแก๊สเชื้อเพลิงที่เผาไหม้ได้

ดังนั้นถ้าสามารถนำแก๊สดังกล่าวไปเผาเป็นเชื้อเพลิงในกระบวนการได้ก็จะทำให้ประหยัดพลังงานได้

และยังลดการปลดปล่อยที่ไม่จำเป็นที่ปล่อง

flare

อีก

ด้วยเหตุนี้ในกรณีที่มีการปล่อยแก๊สไปเผาทิ้งที่ระบบ

flare

ในปริมาณที่มากพอ

จึงมักมีความพยายามนำแก๊สเหล่านี้กลับไปใช้งานใหม่ด้วยการติดตั้งระบบนำกลับแก๊สส่งไปเผาทิ้ง

(flare

gas recovery system)

หลักการของระบบดังกล่าวคือการติดตั้งตั้งคอมเพรสเซอร์เพื่อทำการดูดแก๊สที่จะส่งไปเผายังปล่อง

flare

เพื่อนำกลับไปใช้เป็นเชื้อเพลิงในระบบใหม่

แต่เนื่องจากระบบท่อ flare

นั้นมีภาวะด้านขาเข้าที่เอาแน่เอานอนไม่ได้

(ไม่ว่าจะเป็น

อุณหภูมิ อัตราการไหล

หรือองค์ประกอบของแก๊ส)

และมีความดันค่อนข้างต่ำ

ดังนั้นการติดตั้งคอมเพรสเซอร์จึงต้องคำนึงถึงปัจจัยเหล่านี้ด้วย

เมื่อคอมเพรสเซอร์ทำการดูดแก๊สจากระบบท่อส่งแก๊สไปเผาทิ้ง

(ระบบท่อ

flare)

นั้น

จะทำให้ความดันในระบบท่อดังกล่าวลดลง

เนื่องจากความดันในระบบท่อดังกล่าวค่อนข้างจะต่ำอยู่แล้ว

ดังนั้นจึงต้องระวังไม่ให้เกิดการไหลของอากาศเข้ามาในระบบทางปากปล่อง

flare

ปรกติการป้องกันไม่ให้อากาศไหลย้อนเข้ามาในระบบท่อ

flare

ทำได้โดยการให้มี

purge

gas ไหลออกตลอดเวลา

ร่วมกับการใช้ molecular

seal และ/หรือ

water

seal รูปที่

๘ ของ Memoir

ปีที่

๕ ฉบับที่ ๖๐๐ วันจันทร์ที่

๑ เมษายน ๒๕๕๖ เรื่อง

"ระบบเผาแก๊สทิ้ง (Flare system) ตอนที่ ๖ Elevated flare" ที่นำมาจาก

API

521 นั้นใช้แต่

molecular

seal โดยไม่มีการใช้

water

seal

ใน

API

RP 521 นั้นได้แนะนำให้ระวังเรื่องการไหลย้อนกลับเอาไว้ด้วย

ดังนั้นถ้าระบบ flare

ใช้แต่

molecular

seal โดยไม่มีการใช้

water

seal drum จึงต้องระวังเป็นพิเศษ

แต่ถ้าระบบ flare

มีการติดตั้ง

water

seal drum

ก็จะทำให้มีความมั่นใจได้มากขึ้นว่าจะเกิดการไหลย้อนกลับได้ยากขึ้น

เพราะถ้าคอมเพรสเซอร์ดูดแก๊สจากระบบท่อ

flare

จนความดันในระบบท่อ

flare

ต่ำจนไม่มีแก๊สไหลออกทางปากปล่อง

(ต่ำกว่าความดันบรรยากาศ)

ก็จะเกิดการดูดน้ำในท่อที่จุ่มอยู่ในน้ำใน

water

seal drum ให้ยกระดับสูงขึ้น

ซึ่งยังสามารถป้องกันไม่ให้อากาศไหลย้อนเข้าไปในระบบท่อ

flare

ได้อยู่

ดังตัวอย่างในรูปที่ ๑

ที่นำมาจาก API

RP 521 หน้า

๗๕

ตรงนี้ต้องเข้าใจนิดนึงว่า

API

RP 521 เขาไม่ได้บังคับว่า

"ต้องมี"

water seal drum นะ

(ดูหัวข้อ

5.5.3.1

ใน

API

RP 521) เพียงแต่บอกว่าต้องมีการป้องกัน

เช่นอาจใช้ระบบควบคุมการทำงานของคอมเพรสเซอร์ให้หยุดการทำงานถ้าหากความดันด้านขาเข้านั้นต่ำกว่าความดันบรรยากาศ

หรือติดตั้งอุปกรณ์ใด ๆ

ที่เหมาะสมเพื่อการป้องกันดังกล่าว

(แต่ไม่อนุญาตให้ติดวาล์วกันการไหลย้อนกลับหรือ

check

valve เพราะพวกนี้ถือว่าเป็นพวกที่มีชิ้นส่วนเคลื่อนไหว

(moving

part) และถ้าชิ้นส่วนเคลื่อนไหวดังกล่าวติดขัดก็จะเกิดปัญหาได้

ถ้ากลับไปดูระบบท่อ flare

ตั้งแต่ต้นจนออก

flare

tip จะเห็นว่าจะไม่มีชิ้นส่วนเคลื่อนไหวในระบบเลย)

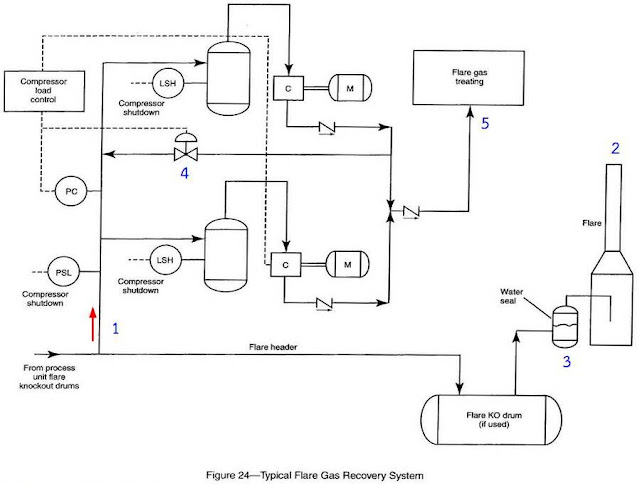

การที่คอมเพรสเซอร์ดูดแก๊สจากระบบท่อ

flare

โดยตรง

(1)

ทำให้ความดันในระบบท่อ

flare

ลดต่ำลง

(ดูรูปที่

๑ ประกอบ)

ถ้าความดันในระบบท่อ

flare

ลดต่ำกว่าความดันบรรยากาศ

จะทำให้อากาศไหลย้อนเข้าทางปากปล่อง

flare

(2) ได้

แต่ถ้ามี water

seal drum (3) ติดตั้งอยู่

จะทำให้ระดับน้ำในท่อที่จุ่มอยู่ในถังยกระดับสูงขึ้น

ทำให้อากาศจะไหลย้อนได้อย่างมากเพียงแค่

water

seal drum (ผมว่ารูปท่อเข้า

water

seal drum ในตัวอย่างของ

API

RP 521 นี้วาดเอาไว้ไม่ค่อยดี

คือน่าจะวาดให้เห็นเป็นเลยว่าท่อออกจาก

flare

knockout drum ควรจะจุ่มเข้าไปใต้ระดับน้ำใน

water

seal drum จากทางด้านบน

ไม่ใช่เข้าไปใต้ระดับผิวน้ำใน

water

seal drum จากทางด้านล่างดังในรูป)

ในกรณีที่ปริมาณแก๊สในระบบ

flare

ลดต่ำลงจนคอมเพรสเซอร์อาจเกิด

surging

นั้น

อาจแก้ปัญหาโดย

(ก)

หยุดการทำงานของคอมเพรสเซอร์

ดังนั้นการนำกลับแก๊สส่งไปเผาทิ้งก็จะหยุดไปด้วย

(ข)

เปิดวาล์ว

(4)

เพื่อให้ส่วนหนึ่งของแก๊สด้านขาออกจากคอมเพรสเซอร์นั้นไหลวนกลับไปยังด้านขาเข้าใหม่

ดังนั้นคอมเพรสเซอร์จะทำงานอยู่

แต่ปริมาณแก๊สที่ส่งไปยังหน่วยถัดไป

(เช่น

flue

gas treating (5) ในรูป)

จะลดลง

ตัวอย่างที่นำมาจาก

API

RP 521 ที่นำมาแสดงนั้นดึงเอาแก๊สออกจากท่อ

flare

ก่อนแก๊สนั้นจะเข้าสู่

knockout

drum

ดังนั้นจะมีโอกาสสูงที่แก๊สที่ไหลไปยังคอมเพรสเซอร์นำแก๊สกลับจะมีหยดของเหลวติดไปด้วย

แม้ว่าในรูปนั้นจะไม่ได้แสดงการติดตั้งระบบป้องกันไม่ให้ของเหลวเข้าไปยังคอมเพรสเซอร์

แต่ในการออกแบบจริงนั้นควรต้องคำนึงถึงปัญหาดังกล่าวด้วย

รูปที่

๑ แผนผังระบบนำกลับแก๊สส่งไปเผาทิ้ง

เพื่อนำไปใช้ประโยชน์ใหม่

รูปนี้นำมาจาก API

RP 521 หน้า

๗๕

ไม่มีความคิดเห็น:

แสดงความคิดเห็น