เรื่องที่นำมาเล่าในวันนี้นำมาจากบทความเรื่อง "Fire of cracked gas leaked from outlet piping of an ethane cracking furnace at an ethylene manufacturing plant" ที่เป็นเหตุการณ์เพลิงไหม้จากแก๊สที่รั่วออกมาจากรอยฉีกขาดของท่อ (อ่านบทความต้นฉบับได้ที่ https://www.shippai.org/fkd/en/cfen/CC1000165.html)

เหตุการณ์นี้เกิดขึ้นที่เมือง Kawasaki ประเทศญี่ปุ่น เมื่อวันที่ ๙ พฤษภาคม ค.ศ. ๑๙๘๕ (พ.ศ. ๒๕๒๘) ที่ ethane cracking furnace แห่งหนึ่งที่ใช้อีเทน (ethane C2H6) เป็นสารตั้งต้นในการผลิตเอทิลีน (ethylene C2H4) โดยตัว furnace ตัวนี้มีการหยุดซ่อมบำรุงผนังอิฐด้านใน และเกิดเหตุเมื่อเริ่มต้นเดินอีเทนเข้าไปได้เพียงแต่สองชั่วโมงเศษ

กระบวนการผลิตเอทิลีนจะนำไฮโดรคาร์บอนมาให้ความร้อนที่อุณหภูมิที่สูงมากพอจนไฮโดรคาร์บอนโมเลกุลใหญ่แตกออกเป็นโมเลกุลที่เล็กลงเรื่อย ๆ จนได้เอทิลีน อุณหภูมิที่ใช้นั้นขึ้นนอยู่กับขนาดโมเลกุลไฮโดรคาร์บอน ไฮโดรคาร์บอนโมเลกุลใหญ่จะใช้อุณหภูมิที่ต่ำกว่าไฮโดรคาร์บอนโมเลกุลเล็ก ถ้าเป็นพวก Fuel oil (ระดับน้ำมันเตา) ก็อาจอยู่ที่ระดับ 500-600ºC แต่ถ้าเป็นเอทิลีนจะต้องใช้อุณหภูมิระดับ 800ºC หรือสูงกว่า รายละเอียดเพิ่มเติมเกี่ยวกับกระบวนการผลิตเอทิลีนนี้สามารถอ่านได้ในบทความชุด "ทำความรู้จักกระบวนการผลิตเอทิลีน" บน blog ที่มีด้วยกัน ๒๓ ตอน

การให้ความร้อนแก่ไฮโดรคาร์บอนนั้นจะใช้อุปกรณ์ที่เรียกกันหลายชื่อว่า Cracking furnace, Cracker, Fired Process Heater ฯลฯ คือแล้วแต่จะเรียก โดยไฮโดรคาร์บอนจะไหลอยู่ในท่อที่ได้รับความร้อนจากเปลวไฟที่อยู่ภายนอกท่อ ตัวผนังด้านในของ furnace จะบุไว้ด้วยอิฐทนไฟที่ทำหน้าที่เป็นฉนวนความร้อนป้องกันการสูญเสียความร้อน และป้องกันไม่ให้ผนังโลหะด้านนอกของตัว furnace ได้รับความร้อนสูงเกิน

รูปที่ ๑ ตำแหน่งท่อที่ฉีกขาดเป็นตรงข้องอ (Elbow) เชื่อมระหว่าง Quench boiler กับด้านขาออกของ furnace (ตรงที่เขียนว่า "crack" ในรูป)

แต่ตัวอิฐทนไฟถ้ามันร้อนเร็วเกินไป มันก็เกิดการแตกหักได้เนื่องจากการขยายตัวของฝั่งด้านร้อนและเย็นที่ไม่เท่ากัน มันจึงต้องการการซ่อมแซมเช่นกัน แบบเดียวกับชามแก้วที่ถ้านำไปตั้งบนเตาไฟฟ้าหรือเตาแก๊สมันก็แตกได้เอง เรื่องของ furnace นี้สามารถอ่านได้ในบทความชุด "ทำความรู้จัก Fired Process Heater" ที่มีทั้งสิ้น ๔ ตอน

การออกแบบแนววางท่อในตัว furnace มีหลายรูปแบบ แต่สำหรับ cracking furnace นั้นเห็นนิยมให้ท่อนั้นแขวนในแนวดิ่ง เพราะเมื่อโลหะร้อน โลหะจะขยายตัว (และความแข็งแรงของเนื้อโลหะจะลดลงด้วย) การให้ท่อแขวนอยู่ในแนวดิ่งทำให้ท่อสามารถยืดตัวได้อย่างอิสระ ส่วนการวางท่อในแนวนอนนั้นจำเป็นต้องมีฐานรองรับน้ำหนักท่อเป็นระยะ ความเสียดทานระหว่างฐานรองรับกับตัวท่อก็ก่อให้เกิดอุปสรรคในการขยายตัว และยังมีปัญหาเรื่องท่อ "ตกท้องช้าง (sagging)" ระหว่างฐานรองรับสองตัวด้วย (รูปที่ ๒)

รูปที่ ๒ ท่อที่วางแนวนอนจะเกิดการตกท้องช้างเมื่ออุณหภูมิสูงขึ้น ฐานรองรับตรงตำแหน่ง A ทำหน้าที่เพียงแค่รองรับน้ำหนักท่อ ในขณะที่ตำแหน่ง B ที่มีลักษณะเป็นช่องสอดทอดลอดเข้าไป จะป้องกันไม่ให้ท่อเคลื่อนตัวหล่นมาทางด้านซ้าย (รูปจาก https://whatispiping.com/fired-heaters/)

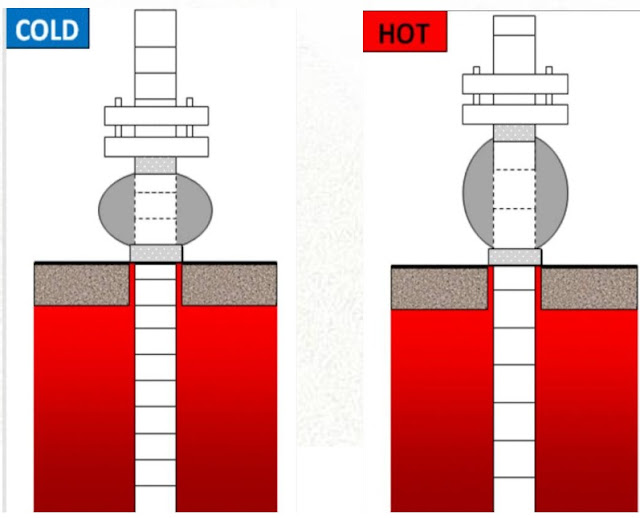

แต่การแขวนท่อในแนวดิ่งใช่ว่าจะปล่อยให้ท่อแขวนห้อยอย่างอิสระ จำเป็นต้องมีการควบคุมให้ท่อนั้นอยู่ในแนวที่กำหนด อุปกรณ์ที่ทำหน้าที่ดังกล่าวคือ "Guide sleeve" (รูปที่ ๓ และ ๔) ในรูปที่ ๓ จะเห็นว่าเมื่อท่อร้อนก็จะยืดตัวลงด้านล่าง โดยตัว guide ที่สอดอยู่ใน sleeve จะควบคุมให้ท่อยืดตัวลงในแนวตรง ไม่เฉไปทางด้านข้าง ทางด้านบน ณ ตำแหน่งท่อเข้า-ออก cracking furnace นั้นก็จำเป็นต้องมี guide sleeve เหมือนกัน แต่เนื่องจากแก๊สร้อนจะลอยตัวขึ้นบน ตัว guide sleeve ทางด้านบนจึงต้องมีความสามารถในการป้องกันไม่ให้แก๊สร้อนใน furnace รั่วไหลออกทางช่องเข้า-ออกของท่อด้วย (รูปที่ ๔)

ก่อนเกิดเหตุการณ์นั้นทางโรงงานได้มีการหยุด cracking furnace และมีการซ่อมแซมผนังด้านใน เวลาประมาณ ๑๔.๐๐ น จึงได้เริ่มทำการป้อนอีเทนเข้า cracking furnace

รูปที่ ๓ Guide sleeve ทางด้านล่างของท่อ โดยตัวแท่งสีส้มที่ถูกระบุว่าเป็น guide จะสอดอยู่ใน sleeve แบบหลวม ๆ เวลาท่อขยายตัว ตัว guide ที่สอดอยู่ใน sleeve จะควบคุมให้ท่ออยู่ในแนวเดิม ตามรูปนี้จะเห็นว่าเวลาที่ท่อขยายตัวท่อจะยืดตัวลงล่างได้อย่างอิสระ (รูปจาก https://whatispiping.com/fired-heaters/)

รูปที่ ๔ ตัว guide sleeve ใช่ว่าจะมีอยู่เฉพาะด้านล่าง ด้านบนตรงตำแหน่งที่ท่อเข้า-ออก furnace ก็ต้องมีด้วย รูปนี้เป็นตัวอย่าง guide sleeve สำหรับท่อที่เข้า-ออก furnace ทางด้านบน โดยยอมให้ท่อขยายตัวและหดตัวได้ตามอุณหภูมิที่เปลี่ยนไปโดยที่แก๊สร้อนภายใน (สีแดง) ไม่รั่วไหลออกมาด้านนอก ในรูปนี้เป็นการขยายตัวขึ้นทางด้านบน (ภาพจาก https://www.klayenersol.com/products/furnace-boiler-seals/quilted-sleeves)

เวลาประมาณ ๑๔.๒๐ น อุปกรณ์วัดตรวจพบอุณหภูมิสูงผิดปรกติทางด้านขาออกของ furnace โอเปอร์เรเตอร์จึงออกไปตรวจและพบเปลวไฟออกมาจากท่อทางเข้าของ quenching boiler จึงรีบให้สัญญาณเตือน

ทางโรงงานสามารถดับไฟได้ในอีก ๕ นาทีถัดมา "ด้วยการฉีดไอน้ำไปยังตำแหน่งรอยรั่ว" (ประเด็นเรื่องการฉีดไอน้ำนี้มีหมายเหตุเพิ่มเติมตอนท้ายบทความ) หยุดการเดินเครื่อง furnace ฉุกเฉิน (emergency shutdown) และป้อนไนโตรเจนเข้าระบบ รายละเอียดเหตุการณ์ต่าง ๆ อยู่ในรูปที่ ๕

รูปที่ ๕ คำบรรยายเหตุการณ์ที่เกิด

การทำให้ไฮโดรคาร์บอนโมเลกุลใหญ่แตกเป็นโมเลกุลเล็กลงต้องใช้อุณหภูมิที่สูงเพื่อให้ปฏิกิริยาเกิด นอกจากนี้อุณหภูมิที่สูงก็ยังทำให้อัตราการเกิดปฏิกิริยาเร็วขึ้นมากด้วย (ส่งผลดีในแง่การผลิตตรงที่สารตั้งต้นเกิดปฏิกิริยาได้รวดเร็ว) แต่อุณหภูมิสูงที่นี้ก็สามารถทำให้เอทิลีนที่เกิดขึ้นนั้นสลายตัวไปเป็นผลิตภัณฑ์อื่นที่ไม่ต้องการได้อีก (เช่นอะเซทิลีน มีเทน สารประกอบ polyaromatic ring โมเลกุลใหญ่ที่เรียกว่า coke) ดังนั้นเมื่อเกิดเอทิลีนแล้วจึงจำเป็นต้องทำให้แก๊สร้อนนั้นเย็นตัวลงอย่างรวดเร็วเพื่อป้องกันไม่ให้เอทิลีนสลายตัว วิธีการที่ใช้กันคือติดตั้งเครื่องแลกเปลี่ยนความร้อนเอาไว้ใกล้กับด้านขาออกของ cracking furnace โดยใช้น้ำภายใต้ความดันสูงเป็นแหล่งรับความร้อน ซึ่งจะเป็นการผลิตไอน้ำความดันสูงไปด้วยในตัว ในบทความนี้เรียกเครื่องแลกเปลี่ยนความร้อนตัวนี้ว่า "Quenching boiler" (คงเข้าใจแล้วนะครับว่าทำไมจึงเรียกมันว่าหม้อน้ำ) แต่บางผู้ออกแบบก็เรียกว่า "Transfer line exchanger"

เนื่องจากอุณหภูมิของแก๊สที่อยู่ในท่อนั้นสูงกว่า autoignition temperature ของทั้งเอทิลีนและอีเทน ดังนั้นเมื่อสารทั้งสองรั่วออกมาเจออากาศก็จะเกิดการลุกติดไฟได้ทันที ในเหตุการณ์นี้การดับไฟกระทำด้วยการฉีดไอน้ำ (คงเป็นเพราะว่ามันเป็นสิ่งที่มีอยู่ในบริเวณนั้นด้วย) เข้าไปบริเวณจุดรั่วไหล ไอน้ำจะเข้าไปไล่อากาศออกจากบริเวณนั้นซึ่งจะทำให้ไฟดับได้ และในขณะเดียวกันก็ทำการหยุดการป้อนไฮโดรคาร์บอนเข้าระบบ และป้อนไนโตรเจนเข้าไปแทน เพื่อเข้าไปไล่ไฮโดรคาร์บอนที่ตกค้างอยู่ในระบบและป้องกันไม่ให้อากาศภายนอกรั่วเข้าไปข้างในตรงรอยฉีกขาด

สาเหตุที่ทำให้ท่อฉีกขาดเป็นเพราะมีเศษอิฐทนไฟเข้าติดติดค้างอยู่ในช่องว่างระหว่างตัว guide กับ sleeve ทางด้านล่างของ furnace เศษอิฐที่เข้าไปขัดนี้ทำให้ตัว guide ไม่สามารถเคลื่อนที่ได้ ดังนั้นเวลาที่ท่อมีอุณหภูมิสูงขึ้น จึงไม่สามารถยืดตัวลงด้านล่างได้ ต้องยืดตัวขึ้นด้านบนแทน (ดูรูปที่ ๑) จึงไปทำให้ท่อด้านบนที่ไม่ได้ออกแบบให้รองรับการขยายตัวที่มาก เกิดการฉีกขาดจนแก๊สรั่วออกมา

หมายเหตุ (แก้ไขเพิ่มเติมว้นอาทิตย์ที่ ๑๒ กุมภาพันธ์ ๒๕๖๖)

หลังจากโพสบทความไปไม่นาน ได้มีท่านผู้มีประสบการณ์ท่านหนึ่ง (คุณ Direk) ได้กรุณาแบ่งปันความรู้เกี่ยวกับการแก้ปัญหาเมื่อ coil ของ cracking furnace แตก จึงขอนำมาเขียนเพิ่มเติมเอาไว้ดังนี้

๑. ถ้าอ่านเนื้อหาในบทความ (รูปที่ ๕ หัวข้อ Response บรรทัดที่ ๒) จะเข้าใจว่าเป็นการฉีดพ่นไอน้ำไปยังตำแหน่งที่เกิดการรั่วไหลเพื่อดับไฟ

๒. โดยปรกติจะมีการผสมไอน้ำเข้าไปกับ feed อยู่แล้ว (สัดส่วนประมาณ 0.3 เท่าของไฮโดรคาร์บอน)

๓. จากประสบการณ์ เมื่อเกิดปัญหา coil แตก ก็จะทำการตัด feed (คือไฮโดรคาร์บอน) แล้วเพิ่มไอน้ำเข้าไปทดแทนเพื่อไล่ไฮโดรคาร์บอนออกไปจนหมด จากนั้นจึงทำการ shut down ด้วยการลด fuel และ burner ไปพร้อมกัน

ขอขอบพระคุณที่ท่านได้แบ่งปันความรู้และประสบการณ์มาให้เป็นวิทยาทานครับ

ไม่มีความคิดเห็น:

แสดงความคิดเห็น