จากประสบการณ์การสอนที่ผ่านมาพบว่าผู้เรียนสายวิทยาศาสตร์จำนวนไม่น้อย

สับสนเรื่องผลของ "อุณหภูมิ"

ที่มีต่อ

"อัตราการเกิดปฏิกิริยา

(reaction

rate)" และ

"สมดุลเคมี

(chemical

equilibrium)"

เมื่ออุณหภูมิสูงขึ้น

อัตราการเกิดปฏฺกิริยาจะเพิ่มสูงขึ้นเสมอ

โดยไม่สนว่าปฏิกิริยานั้นเป็นปฏิกิริยาคายความร้อน

(exothermic

reaction) หรือดูดความร้อน

(endothermic

reaction) โดยอัตราการเพิ่มจะมีรูปแบบเป็น

exponential

ตามสมการของ

Arrhenius

(e-Ea/RT เมื่อ

Ea

คือพลังงานกระตุ้น

T

คืออุณหภูมิ

และ R

คือค่าคงที่ของแก๊ส)

โดยในปฏิกิริยาที่ถูกคุมด้วยสมดุลเคมีนั้น

(คือสามารถเกิดได้ทั้งปฏิกิริยาไปข้างหน้าและย้อนกลับได้ในเวลาเดียวกัน)

อุณหภูมิที่สูงขึ้นจะไปเพิ่มอัตราการเกิดปฏิกิริยาทั้งปฏิกิริยาไปข้างหน้าและย้อนกลับ

ปฏิกิริยาการพอลิเมอร์ไรซ์

(polymerisation

reaction) โมโนเมอร์เป็นสายโซ่พอลิเมอร์นั้นเป็นปฏิกิริยาคายความร้อน

เพราะมีการสร้างพันธะเชื่อมต่อระหว่างโมเลกุล

(ปฏิกิริยาที่ทำให้พันธะเชื่อมต่อระหว่างอะตอมแตกออกจะเป็นปฏิกิริยาดูดความร้อน)

ในกรณีของปฏิกิริยาแบบ

addition

polymerisation

(คือการที่โมเลกุลโมโนเมอร์ต่อเข้าด้วยกันโดยไม่มีการคายโมเลกุลขนาดเล็กออกมาดังเช่นกรณีของ

condensation

polymerisation) ในทางปฏิบัติแล้วปฏิกิริยานี้มันไม่มีการย้อนกลับ

ดังนั้นเมื่ออุณหภูมิเพิ่มสูงขึ้นอัตราการต่อสายโซ่พอลิเมอร์ก็จะเพิ่มสูงขึ้น

ทำให้อัตราการคายความร้อนเพิ่มอย่างรวดเร็วมากขึ้นตามไปด้วย

ตัวอย่างของพอลิเมอร์ที่เกิดจากปฏิกิริยา

addition

polymerisation ได้แก่พวก

polyolefins

ต่าง

ๆ (เช่น

polyethylene

(PE), polypropylene (PE), polyacrylic acid)

เทคนิคหนึ่งใช้ในการควบคุมอุณหภูมิของปฏิกิริยาการพอลิเมอร์ไรซ์คือการให้ปฏิกิริยาเกิดในตัวทำละลายที่เป็นของเหลว

ตัวทำละลายนี้ไม่เพียงแต่จะฃ่วยในการผสมวัตถุดิบต่าง

ๆ ที่เกี่ยวข้องในการทำปฏิกิริยา

(เช่น

โมโนเมอร์ ตัวเร่งปฏิกิริยา

(catalyst)

ตัวเริ่มปฏิกิริยา

(initiator)

โคโมโนเมอร์)

แต่ยังช่วยทำหน้าที่เป็นแหล่งรับความร้อน

(heat

sink) ด้วย

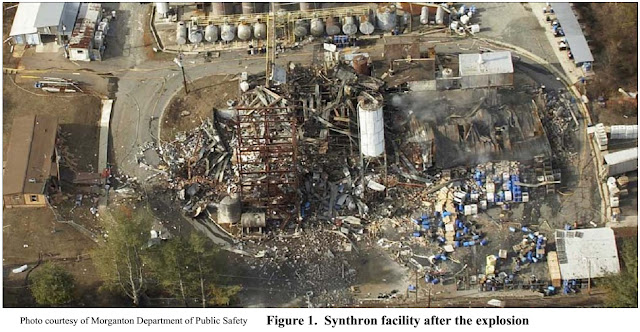

รูปที่

๑ ภาพโรงงานหลังการระเบิด

เรื่องที่นำมาเล่าในวันนี้นำมาจาก

Bulletin

ของ

Chemical

Safety and Hazard Investigation Board (CSB)

ของประเทศสหรัฐอเมริกาในหัวข้อเรื่อง

Case

study "Runaway Chemical Reacion and Vapor Colud Explosion"

No. 2006-04-I-NC July 31, 2007 และ

Safety

Video เรื่อง

"Reactive

Hazards: Dangers of Uncontrolled Chemical Reactions"

ที่เนื้อหาส่วนหนึ่งของวิดิทัศน์ดังกล่าวเกี่ยวข้องกับเหตุการณ์นี้

โดยเหตุการณ์ดังกล่าวเกิดขึ้นเมื่อวันที่

๓๑ มกราคม ปีค.ศ.

๒๐๐๖

(พ.ศ.

๒๕๔๙)

(เอกสารและคลิปวิดิทัศน์เข้าไปดูได้ที่

https://www.csb.gov/synthron-chemical-explosion/)

รูปที่

๒ ถังปฏิกรณ์ที่เกิดเหตุ

การระบายความร้อนของปฏิกิริยาอาศัยการควบแน่นไอระเหยของตัวทำละลายที่ลอยขึ้นบนไปยังเครื่องควบแน่น

(condenser)

และให้ตัวทำละลายที่ควบแน่นเป็นของเหลวแล้วไหลกลับลงมายังถังปฏิกรณ์ใหม่

ส่วนผนังรอบลำตัวนั้นมีไว้สำหรับป้อนไอน้ำเข้าไปเพื่อให้ความร้อนเพื่อเริ่มปฏิกิริยา

หรือป้อนน้ำหล่อเย็นเข้าเพื่อช่วยระบายความร้อน

เครื่องปฏิกรณ์

(chemical

reactor)

แบบหนึ่งที่ใช้ในการทำปฏิกิริยาการพอลิเมอร์ไรซ์คือแบบถังปั่นกวน

(stirred

tank reactor) ที่ทำงานในรูปแบบต่อเนื่อง

(continuous)

แบบกะ

(batch)

หรือกึ่งกะ

(semi-batch)

การระบายความร้อนทำได้ด้วยการหล่อเย็นที่ผนัง

(ผ่าน

jacket

ที่หุ้มอยู่)

การดึงเอาบางส่วนของของเหลวที่อยู่ในถังปฏิกรณ์มาผ่านเครื่องแลกเปลี่ยนความร้อนแล้วป้อนกลับไปใหม่

หรือใช้การระเหยของตัวทำละลาย

การอาศัยการระเหยของตัวทำละลายเป็นวิธีการที่สามารถดึงความร้อนออกได้ในปริมาณมาก

เพราะค่าความร้อนแฝงของการกลายเป็นไอ

(latent

heat of vaporisation) ของของเหลวมักมีค่าสูง

ด้วยการเลือกตัวชนิดทำละลายและ/หรือใช้การควบคุมความดันเหนือผิวของเหลว

โดยให้ของเหลวนั้นเดือด ณ

อุณหภูมิที่ต้องการทำปฏิกิริยา

ก็จะสามารถควบคุมอุณหภูมิการทำปฏิกิริยาให้คงที่ได้

ตรงนี้ลองนึกภาพการต้มน้ำดูก็ได้

ที่ความดันบรรยากาศน้ำจะเดือดที่

100ºC

ไม่ว่าเราจะใช้ไฟแรงแค่ไหนก็ตามในการต้มน้ำ

อุณหภูมิของน้ำที่เดือดอยู่ก็จะยังคงเป็น

100ºC

สิ่งที่เปลี่ยนไปตามปริมาณความร้อนที่ป้อนก็คืออัตราการระเหยของน้ำ

ตัวทำละลายที่ระเหยลอยออกมาจะถูกควบแน่นกลับเป็นของเหลวและป้อนกลับคืนสู่ถังปฏิกรณ์

นอกจากนี้การถ่ายเทความร้อนด้วยการควบแน่นจะมีค่าสัมประสิทธิ์การถ่ายเทความร้อนที่สูง

ทำให้ประสิทธิภาพการระบายความร้อนด้วยการระเหยนี้สูงกว่าการระบายความร้อนผ่านผนังมาก

ด้วยการที่ไอระเหยของตัวทำละลายนั้นลอยขึ้นบนโดยธรรมชาติ

จึงมักติดตั้งเครื่องแลกเปลี่ยนความร้อนที่ใช้ควบแน่นไอระเหยตัวทำละลายไว้เหนือถังปฏิกรณ์

(ด้วยเหตุนี้บางทีจึงเรียกว่า

เครื่องควบแน่นแบบนี้ว่า

Overhead

condenser)

และให้ตัวทำละลายที่ควบแน่นเป็นของเหลวนั้นไหลด้วยแรงโน้มถ่วงกลับไปยังถังปฏิกรณ์ใหม่

รูปที่

๓

ในช่วงแรกเมื่อปฏิกิริยาเริ่มเกิดความร้อนที่ปลดปล่อยออกมาจะไปทำให้ปฏิกิริยาเกิดเร็วขึ้น

แต่เมื่อไปถึงระดับหนึ่งเมื่อสารตั้งต้นทำปฏิกิริยาไปจนเหลือน้อยลง

ปริมาณความร้อนที่ปลดปล่อยออกมาก็จะลดต่ำลง

สิ่งสำคัญในการออกแบบคือความสามารถของระบบระบายความร้อนในการดึงความร้อนออกต้องสูงกว่าปริมาณความร้อนที่ปฏิกิริยาปลดปล่อยออกมาไม่ว่าจะเป็นที่

กราฟเส้นล่าง (Standard

Recipe)

คือปริมาณความร้อนที่ปลดปล่อยออกมาในการทำงานปรกติซึ่งจะเห็นว่ายังต่ำกว่าความสามารถในการดึงความร้อนออกแม้ว่าระบบระบายความร้อนจะสกปรก

(เกิด

fouling

หรือคราบสกปรกปิดคลุมพื้นผิวถ่ายเทความร้อน)

ก็ตาม

แต่ในวันที่เกิดเหตุนั้นปริมาณความร้อนที่ปฏิกิริยาปลดปล่อยออกมาสูงเกินกว่าความสามารถของระบบระบายความร้อนที่มี

fouling

รวมกับการระบายความร้อนฉุกเฉินผ่านผนังถังปฏิกรณ์

(jacket

cooling)

จึงทำให้ความดันภายในถังปฏิกรณ์เพิ่มสูงขึ้นเพราะไม่สามารถควบแน่นไอระเหยของตัวทำละลายได้ทัน

เหตุการณ์นี้เกิดขึ้นในโรงงานที่ทำการผลิตอะคลิลิกพอลิเมอร์ด้วยการทำปฏิกิริยาพอลิเมอร์ไรซ์แบบกะ

(batch)

ในถังปั่นกวน

(รูปที่

๒)

ขนาด

1,500

แกลลอน

(เนื่องจากรายงานนี้จัดทำโดยหน่วยงานของอเมริกา

หน่วยแกลลอนในที่นี้จึงเป็น

US

gal ซึ่ง

1

US gal เท่ากับ

3.785

ลิตร

ดังนั้นถังปฏิกรณ์นี้ก็มีขนาดประมาณ

5.7

m3)

ในการทำงานปรกตินั้นจะทำการเติมสารละลายผสมของตัวทำละลายและโมโนเมอร์เข้าไปในถังปฏิกรณ์ก่อน

จากนั้นจึงใช้ไอน้ำให้ความร้อนผ่านผนัง

(jacket)

ถังปฏิกรณ์เพื่อให้สารละลายในถังมีอุณหภูมิสูงพอที่จะเริ่มปฏิกิริยาได้

แล้วจึงค่อยเติม "ตัวเริ่มปฏิกิริยา

(Initiator)"

เข้าไปเพื่อให้ปฏิกิริยาเริ่มเกิด

ซึ่งปรกติแล้วการเติมสารก็ไม่ได้เติมจนเต็มถัง

มันจะมีที่ว่างเหนือผิวของเหลวข้างบนเสมอ

ตัวเริ่มปฏิกิริยา

(initiator)

ทำหน้าที่เพียงแค่ทำให้ปฏิกิริยา

"เริ่มเกิด"

และเมื่อปฏิกิริยาเริ่มเกิดแล้วปฏิกิริยานั้นก็จะดำเนินต่อไปข้างหน้าด้วยตนเองได้โดยไม่ต้องอาศัยตัวเริ่มปฏิกิริยาอีกต่อไป

ส่วนตัวเร่งปฏิกิริยา

(catalyst)

นั้นทำหน้าที่ให้ปฏิกิริยานั้น

"เกิดได้"

ซึ่งถ้าหากขาดตัวเร่งปฏิกิริยาเมื่อใด

ปฏิกิริยาที่กำลังดำเนินอยู่จะไม่สามารถดำเนินต่อไปได้

การเกิดปฏิกิริยาก็จะหยุดลง

รูปที่

๔ คราบสกปรกที่เกาะสะสมทางด้านน้ำของเครื่องควบแน่น

อันเป็นผลจากการที่ไม่เคยได้รับการทำความสะอาดเลยในช่วงเวลาการใช้งาน

30

ปี

ก่อนวันเกิดเหตุ

ทางโรงงานต้องทำการผลิตพอลิเมอร์ในปริมาณที่มากเกินกว่าการผลิตตามปรกติ

12%

แต่แทนที่ทางโรงงานจะเลือกผลิตเป็น

batch

เล็ก

ๆ 2

ครั้ง

กลับเลือกที่จะเพิ่มปริมาณวัตถุดิบที่จะใช้

เพื่อให้ผลิตได้ใน batch

เดียว

ในการผลิตตามปรกตินั้นโอเปอร์เรเตอร์จะทำการเติมสารผสมระหว่างตัวทำละลายและโมโนเมอร์ (บิวทิลอะคลิเลต butyl acrylate) เข้าไปในถังปฏิกรณ์ก่อน

และการแบ่งตัวทำละลายบางส่วนมาใช้ในการเตรียมสารละลายของสารเริ่มปฏิกิริยา

จากนั้นจึงป้อนไอน้ำเข้า

jacket

เพื่อทำให้สารละลายในถังปฏิกรณ์ร้อนจนถึงอุณหภูมิทำปฏิกิริยา

(โดยปรกติก็จะอยู่ที่อุณหภูมิที่เป็นจุดเดือดของสารละลาย)

แล้วจึงค่อยเติมสารละลายของสารเริ่มปฏิกิริยาเข้าไปเพื่อให้ปฏิกิริยาเริ่มเกิด

รูปที่

๕ ฝาปิด manway

ที่ถูกยึดเอาไว้ด้วยตัวจับยึดเพียงแค่

4

ตัวจากที่ออกแบบไว้ทั้งหมด

18

ตัว

สารเริ่มปฏิกิริยานั้นเมื่อได้รับการกระตุ้นด้วยพลังงานที่สูงพอ

(ที่อาจเป็นความร้อนหรือการฉายรังสี)

โมเลกุลของมันจะแตกออกเป็นอนุมูลที่มีความว่องไวสูง

อนุมูลที่มีความว่องไวสูงนี้จะจับเข้ากับโมเลกุลโมโนเมอร์ทำให้เกิดเป็นสารประกอบที่มีความว่องไวสูงที่สามารถจับกับโมเลกุลโมโนเมอร์อื่นต่อไปได้อีกจนกลายเป็นสารโซ่พอลิเมอร์

การเริ่มปฏิกิริยาด้วยการใช้สารเริ่มปฏิกิริยานี้อาจใช้การให้ความร้อนแก่สารตั้งต้นจนมีอุณหภูมิสูงพอ

จากนั้นจึงค่อยเติมสารเริ่มปฏิกิริยาเข้าไป

หรือผสมสารเริ่มปฏิกิริยากับสารตั้งต้นที่อุณหภูมิต่ำกว่า

แล้วจึงค่อย ๆ

เพิ่มอุณหภูมิให้กับสารผสมจนปฏิกิริยาเริ่มเกิด

หรือใช้การฉายรังสีเพื่อกระตุ้นให้ปฏิกิริยาเริ่มเกิด

ตัวทำละลายที่ใช้นั้นเป็นสารผสมระหว่างไซโคลเฮกเซน

(cylcohexane

C6H12) ที่มีจุดเดือด

81ºC

และโทลูอีน

(toluene

C6H5CH3) ที่มีจุดเดือด

111ºC

การปรับอุณหภูมิจุดเดือดของตัวทำละลายทำได้ด้วยการปรับสัดส่วนการผสมของตัวทำละลายสองตัวนี้

กล่าวคือถ้าต้องการเพิ่มจุดเดือดก็ใช้โทลูอีนในสัดส่วนที่สูงขึ้น

และในทางกลับกันถ้าต้องการลดอุณหภูมิจุดเดือดก็เพิ่มสัดส่วนของไซโคลเฮกเซนให้สูงขึ้น

ในวันที่เกิดเหตุนั้นมีการลดปริมาณไซโคลเฮกเซนลง

12%

และเพิ่มโทลูอีนขึ้น

6%

(ภาพรวมคือปริมาตรตัวทำละลายทั้งหมดลดลง

คงเป็นเพราะต้องการรักษาให้ปริมาตรรวมของสารละลายนั้นคงเดิม

เนื่องจากปริมาณสารตั้งต้นเพิ่มขึ้น

45%)

ทำให้จุดเดือดของตัวทำละลายสูงขึ้นประมาณ

5ºC

ปฏิกิริยานั้นเกิดที่ความดันใกล้เคียงกับความดันบรรยากาศ

ไอระเหยของตัวทำละลายจะไปควบแน่นที่เครื่องควบแน่นที่ติดตั้งอยู่เหนือถังปฏิกรณ์

ที่เครื่องควบแน่นจะมีท่อระบายแก๊ส

(vent)

เพื่อรักษาความดันในถังให้ใกล้เคียงกับความดันบรรยากาศ

ไอจะไหลเข้าทางด้านบนของเครื่องควบแน่นที่วางเอียงอยู่

ของเหลวที่ควบแน่นจะไหลด้วยแรงโน้มถ่วงลงสู่ถังปฏิกรณ์ใหม่

ในกรณีนี้เครื่องควบแน่นติดตั้งอยู่ใกล้กับถังปฏิกรณ์มาก

ทำให้แรงดันของของเหลวที่จะไหลจากเครื่องควบแน่นกลับลงสู่ถังปฏิกรณ์นั้นมีไม่มาก

ทั้งตัวถังปฏิกรณ์และเครื่องควบแน่นต่างตั้งอยู่ในอาคารปิด

ตรงนี้ต้องพึงระลึกว่าความดันในถังนั้นมันต้านการไหลของของเหลวที่จะไหลลงสู่เบื้องล่างด้วย

การควบแน่นของไอที่เครื่องควบแน่นนั้นทำให้ความดันที่เครื่องควบแน่นต่ำกว่าความดันในถังปฏิกรณ์

ไอระเหยจึงไหลเข้าสู่เครื่องควบแน่นได้อย่างต่อเนื่อง

ดังนั้นการติดตั้งเครื่องควบแน่นต้องให้สูงกว่าถังปฏิกรณ์ในระดับที่มากพอ

เพื่อให้ความดันในตัวเครื่องควบแน่นเมื่อรวมกับความดันเนื่องจากความสูงของลำของเหลวที่ไหลลงล่าง

ต้องสูงกว่าความดันภายในถังปฏิกรณ์

ของเหลวจึงจะสามารถไหลลงจากเครื่องควบแน่นได้อย่างต่อเนื่อง

ด้วยเหตุนี้การออกแบบระบบท่อให้ของเหลวที่ควบแน่นไหลลงที่สามารถป้องกันไม่ให้แก๊สไหลย้อนสวนทางเส้นทางการไหลลงของของเหลวจึงเป็นสิ่งสำคัญ

เรื่องนี้เคยเล่าไว้ครั้งหนึ่งใน

Memoir

ปีที่

๕ ฉบับที่ ๕๖๑ วันพฤหัสบดีที่

๑๐ มกราคม ๒๕๕๖ เรื่อง "Liquid

seal และ water seal ตอนที่ ๑ การป้องกันแก๊สไหลสวนทาง"

ถ้าหากของเหลวในเครื่องควบแน่นไม่สามารถไหลลงได้ทันเวลา

จะทำให้มีของเหลวสะสมในเครื่องควบแน่น

เรียกว่าเกิดการท่วมหรือ

flooding

ของเหลวที่ท่วมจะไปลดพื้นที่ผิวในการถ่ายเทความร้อนของไอระเหย

ทำให้ความดันในเครื่องควบแน่นเพิ่มสูงขึ้น

ส่งผลในความดันในถังปฏิกรณ์เพิ่มสูงขึ้นตามไปด้วย

(เพราะไอระเหยที่เกิดขึ้นตลอดวเลานั้นไม่สามารถควบแน่นได้ทันเวลา)

ปรากฏการณ์นี้สามารถทำให้ความดันในระบบเพิ่มสูงขึ้นอย่างรวดเร็วและสูญเสียการควบคุมอุณหภูมิไป

รูปที่

๖ เมื่อเปิดฝา manway

ออกจะเห็นจุดที่เกิดการรั่วไหลเนื่องจากปะเก็นฉีกขาด

คราบดำคือบริเวณที่แก๊สรั่วออกมา

ในวันที่เกิดเหตุนั้น

หลังจากที่เริ่มปฏิกิริยาไปได้ไม่นาน

ซีเนียร์โอเปอร์เรเตอร์ได้ยินเสียงแก๊สรั่ว

และเห็นแก๊สรั่วออกมาจาก

manway

(ช่องทางสำหรับให้คนเข้าไปข้างในหรือเติมสาร)

ซีเนียร์โอเปอร์เรเตอร์ที่ได้สวมเครื่องช่วยหายใจได้กลับเข้าไปในอาคารเปิดระบบน้ำหล่อเย็นฉุกเฉิน

แต่หลังจากที่เขาออกมาจากตัวอาคารได้เพียง

30

วินาที

ก็เกิดการระเบิด

แรงระเบิดทำให้มีผู้เสียชีวิต

1

รายและบาดเจ็บ

14

ราย

(การระเบิดเป็นแบบ

confined

vapour cloud explosion)

ทีนี้เราลองมาดูกันว่าก่อนเกิดการระเบิดนั้นมีการทำงานอะไรกันบ้าง

๑.

มีการเพิ่มปริมาณการผลิตของ

batch

ขึ้น

12%

ในการผลิตเพียงครั้งเดียว

แทนที่จะทำการผลิตเป็น 2

batch เล็ก

ๆ

และเพิ่มอุณหภูมิการทำปฏิกิริยาด้วยการปรับสัดส่วนตัวทำละลายให้มีตัวที่มีจุดเดือดสูงเพิ่มขึ้น

การเพิ่มปริมาณการผลิตส่งผลต่อปริมาณความร้อนทั้งหมดที่คายออกมา

และการเพิ่มอุณหภูมิส่งผลต่ออัตราการคายความร้อน

แต่ตราบเท่าที่ความดันเหนือผิวของเหลวยังคงที่

อุณหภูมิการเกิดปฏิกิริยาก็จะไม่เปลี่ยนแปลง

เพราะที่ความดันคงที่

จุดเดือดของของเหลวจะค่อนข้างจะคง

(กรณีนี้ตัวทำละลายเป็นตัวทำละลายผสม

ไม่ใช่สารบริสุทธิ์)

ความดันเหนือผิวของเหลวขึ้นอยู่กับความสามารถของเครื่องควบแน่นในการควบแน่นไอระเหย

ถ้าเครื่องควบแน่นยังสามารถควบแน่นไอตัวทำละลาย

(ที่ระเหยออกมาในปริมาณมากขึ้นอันเป็นผลจากการปลดปล่อยความร้อนที่มากขึ้น)

ได้ทันเวลา

ความดันในระบบก็จะไม่เพิ่มขึ้น

๒.

จากการวิเคราะห์

(รูปที่

๓)

พบว่า

ในกรณีที่พื้นผิวถ่ายเทความร้อนของเครื่องควบแน่นนั้นสะอาด

ไม่มีคราบสกปรกเกาะ

(ที่เรียกว่าเกิด

fouling)

ลำพังเครื่องควบแน่นเพียงตัวเดียวก็ไม่สามารถระบายความร้อนออกได้ทัน

จำเป็นต้องมีการใช้ระบบระบายความร้อนผ่านผนังของถังปฏิกรณ์

(jacket)

ร่วมด้วย

แต่ทั้งนี้พื้นผิวระบายความร้อนของเครื่องควบแน่นต้องเป็นพื้นผิวสะอาด

จึงจะสามารถระบายความร้อนได้ทัน

ถ้าหากเป็นกรณีที่พื้นผิวระบายความร้อนของเครื่องควบแน่นสกปรก

แม้ว่าจะเปิดระบบระบายความร้อนฉุกเฉินเพิ่ม

ก็ยังไม่สามารถระบายความร้อนได้ทันอยู่ดี

เครื่องควบแน่นเป็นเครื่องแลกเปลี่ยนความร้อนชนิด

shell

and tube ชนิด

fixed-tube

sheet โดยน้ำเข้าทางด้าน

shell

ทำให้ยากที่จะตรวจสอบการเกิด

fouling

ของ

tube

ทางด้านน้ำได้

การตรวจสอบหลังเกิดเหตุพบว่ามีตะกรันจำนวนมากเกาะอยู่

(รูปที่

๔)

อันเป็นผลจากการใช้งานมานาน

30

ปีโดยไม่เคยมีการล้างทำความสะอาด

๓.

ตรงนี้ถ้าเราไปพิจารณาการออกแบบเครื่องควบแน่นที่วางนอนเฉียงอยู่

(รูปที่

๒)

โดยไอสารละลายไหลเข้าทางด้านบนและควบแน่นเป็นของเหลวไหลลงมาทางด้านล่าง

ตัว bonnet

ที่รองรับของเหลวที่ไหลออกมาจาก

tube

นั้นมีท่อ

vent

ขนาดเล็กระบายตรงออกสู่บรรยากาศ

ดังนั้นในกรณีที่เครื่องควบแน่นไม่สามารถควบแน่นไอตัวทำละลายได้หมด

ไอส่วนเกินก็ควรที่จะรั่วออกสู่บรรยากาศทางท่อ

vent

นี้

และไม่ควรทำให้ความดันในระบบบเพิ่มสูงขึ้นมาก

แต่การที่ความดันในระบบเพิ่มสูงขึ้นจนเกิดการรั่วไหลที่

manway

แทนนั้นแสดงว่า

ไอสารละลายไม่สามารถระบายออกทางท่อ

vent

นี้ได้

ซึ่งตรงนี้คงเป็นเพราะปริมาณของเหลวที่ควบแน่นนั้นมีมากเกินกว่าความสามารถของท่อระบายของเหลวที่ควบแน่นแล้วกลับคือสู่ถังปฏิกรณ์

(ส่วนหนึ่งเป็นผลจากการที่ติดตั้งเครื่องควบแน่นใกล้กับตัวถังปฏิกรณ์มากเกินไป

ทำให้แรงดันของความสูงของของเหลวในท่อระบายนั้นยากที่จะเอาชนะแรงดันภายในถังปฏิกรณ์)

ทำให้เกิดการสะสมตัวทำละลายที่ควบแน่นเป็นของเหลวแล้วในส่วน

bonnet

นี้จนเกิดการท่วมที่ไปปิดช่องทาง

vent

และเมื่อของเหลวที่สะสมนั้นท่วมเข้าไปในส่วนของ

tube

ที่ใช้แลกเปลี่ยนความร้อน

จึงส่งผลให้พื้นที่ผิวระบายความร้อนลดน้อยลงไปอีก

การสะสมของไอระเหยจึงเพิ่มสูงขึ้น

๔.

ประเด็นถัดไปที่มีการพิจารณาคือทำไมจึงเกิดการรั่วไหลที่

manway

ทั้ง

ๆ ที่ตัวถังปฏิกรณ์เองก็มีการติดตั้งวาล์วระบายความดัน

แต่พบว่าวาล์วระบายความดันนี้ไม่ได้เปิดระบายความดัน

การตรวจสอบพบว่าผู้ออกแบบถังนั้นออกแบบมาให้สามารถทำงานได้ที่ความดันสูงถึง

75

psig (ประมาณ

5

เท่าของความดันบรรยากาศ)

แสดงว่าความดันที่จะทำให้วาล์วระบายความดันเปิดได้นั้นต้องสูงกว่าค่านี้

การคำนวณโดย CSB

พบว่าในขณะที่เกิดการรั่วไหลผ่าน

manway

นั้นความดันน่าจะอยู่เพียงแค่ประมาณ

23

psig ซึ่งยังต่ำกว่าความดันที่ถังยังสามารถทนได้อยู่มาก

๕.

คำถามถัดไปที่ตามมาก็คือทำไมจึงเกิดการรั่วที่

manway

ได้

ตรงนี้ต้องไปพิจารณาที่ขั้นตอนการทำงาน

คือหลังจากที่เสร็จสิ้นการผลิตในแต่ละ

batch

แล้ว

โอเปอร์เรเตอร์ต้องทำการเปิด

mayway

เพื่อทำความสะอาดภายในถังปฏิกรณ์

ผู้ออกแบบถังปฏิกรณ์นั้นออกแบบให้ยึด

mayway

ด้วยตัวยึด

18

ตัวที่สามารถรองรับความดัน

75

psig ได้

(ความดันการใช้งานสูงสุดที่ออกแบบไว้)

แต่ในการผลิตนั้นปรกติกระทำที่ความดันบรรยากาศมาตลอด

และโอเปอร์เรเตอร์ก็พบจากประสบการณ์ว่าใช้ตัวยึดเพียงแค่

4

ตัวก็พอ

(เพื่อประหยัดเวลาในการปิดและเปิดฝา)

และเมื่อไม่เคยพบว่าเกิดปัญหาอะไร

ทำให้มีการปฏิบัติเช่นนี้มาตลอดโดยไม่มีการพิจารณาว่าจะก่อปัญหาอะไรได้หรือไม่

แต่เมื่อเกิดเหตุการณ์ความดันเพิ่มสูงเกินความดันบรรยากาศ

การรั่วไหลก็เลยเกิดขึ้น

๖.

รายงานการสอบสวนไม่ได้ให้รายละเอียดของฝาปิด

manway

แต่ดูจากรูปแล้วไม่น่าจะเป็นแบบ

blind

flange แต่น่าจะมีลักษณะเป็นแบบฝาที่กดลงไปบนปะเก็นและมีตัวยึด

(clamp)

บีบกดจากทางด้านข้าง

(รูปที่

๗)

ปะเก็นที่ใช้กับระบบความดันต่ำและอุณหภูมิไม่สูงนั้น

(เช่นในเหตุการณ์นี้)

ตัวปะเก็นทั้งชิ้นมักจะทำจากวัสดุที่มีความยืดหยุ่นระดับหนึ่ง

(ที่สามารถทนสารเคมีของระบบได้)

ปะเก็นแบบนี้มีข้อดีตรงที่ถ้ายังไม่เสียรูปร่างไปมาก็ยังพอนำมาใช้งานซ้ำได้

ซึ่งเป็นการประหยัดสำหรับงานที่ต้องมีการเปิด-ปิดบ่อย

ๆ

แต่มีข้อเสียตรงที่แรงดันในระบบอาจดันให้ปะเก็นฉีกขาดทำให้เกิดเป็นช่องว่างขนาดใหญ่เท่ากับความหนาของปะเก็นได้

ลักษณะการรั่วไหลในรูปที่

๖ สงสัยว่าน่าจะเป็นแบบนี้

รูปที่

๗ ภาคตัดขวางภาพร่างโครงสร้างฝาปิด

manway

ปะเก็นพวก

spiral

wound ที่มีโครงสร้างเป็นวงแหวนโลหะชั้นนอกและชั้นในโดยมีชั้นของ

spiral

winding metal และ

filling

material อยู่ตรงกลางนั้นจะดีกว่าตรงที่ไม่เกิดปัญหาปะเก็นขาด

แต่ปะเก็นแบบนี้เมื่อถูกกดแล้วจะไม่สามารถนำกลับมาใช้ซ้ำได้

(ต้องทิ้งไปเลย)

เพราะชั้นของ

spiral

winding metal นั้นเมื่อถูกกดมันจะยุบตัวแบบถาวร

ไม่คืนรูปกลับเมื่อแรงกดหายไป

๗.

สาเหตุหนึ่งที่ทำให้มีผู้บาดเจ็บจำนวนมากเป็นเพราะการไม่มีแผนว่าเมื่อเกิดเหตุฉุกเฉินต้องทำอย่างไร

ใครมีหน้าที่ต้องทำอะไรและใครควรที่จะรีบอพยพออกไป

พนักงานกลุ่มหนึ่งไปรวมตัวกันอยู่ข้าง

ๆ อาคารที่เกิดระเบิด

ทำให้ได้รับบาดเจ็บทั้งหมดเมื่อเกิดการระเบิดขึ้นในอาคาร

สำหรับกรณีศึกษานี้ก็คงจะขอจบเพียงแค่นี้

รายละเอียดเพิ่มเติมต่าง

ๆ

สามารถอ่านได้จากรายงานการสอบสวนหรือดูจากคลิปวิดิทัศน์ที่ได้ให้ลิงค์เอาไว้แล้วในตอนต้น

ไม่มีความคิดเห็น:

แสดงความคิดเห็น