กลับมาทำงานใหม่ ๆ เมื่อ ๓๐ ปีที่แล้วก็เห็นอาจารย์ภาควิชาวิศวกรรมเครื่องกลท่านหนึ่งทำวิจัยเรื่องใช้แก๊สไฮโดรเจนเป็นเชื้อเพลิงสำหรับรถยนต์แทนน้ำมันเบนซิน รถที่ใช้ก็คือ Mazda Familia เครื่องเบนซิน 1300 CC ซึ่งมันก็วิ่งได้โดยใช้ถังไฮโดรเจนบรรทุกไว้บนกระบะหลัง แต่หลังจากนั้นเท่าที่ทราบก็ไม่เห็นใครทำวิจัยเรื่องทำนองนี้อีกเลย เห็นมีแต่ข่าวรถใช้พลังน้ำที่บอกว่าไม่ง้อน้ำมันออกมาเป็นระยะ

แม้ว่าไฮโดรเจนจะเป็นแก๊สแบบเดียวกับมีเทนและแก๊สหุงต้มที่ต่างเป็นสารประกอบไฮโดรคาร์บอนเช่นเดียวกับน้ำมันเบนซิน แต่พฤติกรรมการเผาไหม้ของแก๊สไฮโดรเจน (โดยเฉพาะแก๊สไฮโดรเจนบริสุทธิ์) แตกต่างจากไฮโดรคาร์บอนหลายด้าน ทำให้เครื่องยนต์ที่ใช้ไฮโดรเจนบริสุทธิ์เป็นเชื้อเพลิงนั้นแตกต่างไปจากเครื่องยนต์ที่ใช้ไฮโดรคาร์บอนเป็นเชื้อเพลิง

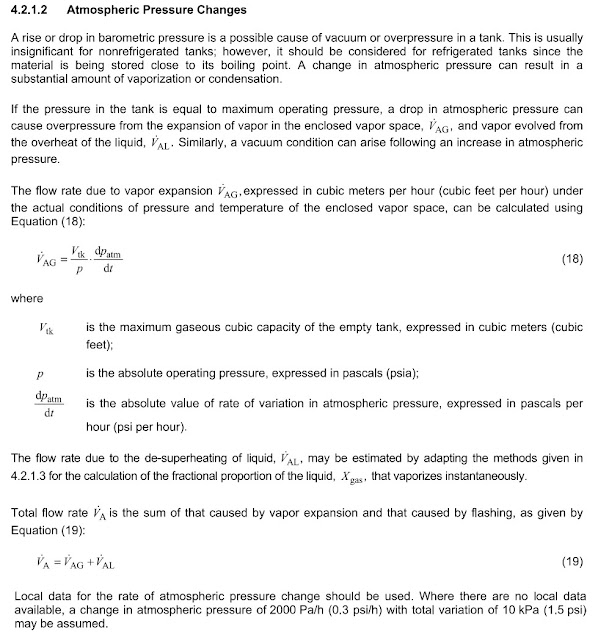

U.S. Department of Energy (https://www1.eere.energy.gov) ได้จัดทำเอกสารเรื่อง "Hydrogen Fuel Cell Engines and Related Techgiesnology เผยแพร่ไว้เมื่อเดือนธันวาคม ค.ศ. ๒๐๐๑ (พ.ศ. ๒๕๔๔) โดยใน Module 3 เรื่อง "Hydrogen use in internal cumbustion engines" ในหัวข้อ 3.2 (รูปที่ ๑) มีการกล่าวถึงคุณสมบัติการเผาไหม้ของไฮโดรเจน ซึ่งบรรยายให้เห็นถึงปัญหาและข้อควรระวังในการนำเอาไฮโดรเจนมาใช้เป็นเชื้อเพลิงสำหรับเครื่องยนต์สันดาปภายใน (เครื่องเบนซิน) แต่การทำความเข้าใจเนื้อหาตรงนี้จำเป็นต้องมีพื้นฐานความรู้เกี่ยวกับเครื่องยนต์เบนซินและทางเคมี ดังนั้นวันนี้ก็เลยขอเอาเฉพาะหัวข้อนี้มาขยายความเพื่อให้ผู้อ่านสามารถทำความเข้าใจได้ดีขึ้น

รูปที่ ๑ หัวข้อ 3.2 ของ Module 3 ที่เกี่ยวกับคุณสมบัติการเผาไหม้ของไฮโดรเจน

เอกสารชุดนี้แยกเป็นไฟล์ pdf จำนวน ๑๑ ไฟล์ตามจำนวน Module เรื่องที่นำมาเล่าในวันนี้สามารถดาวน์โหลดเอกสารต้นฉบับได้ที่ https://www1.eere.energy.gov/hydrogenandfuelcells/tech_validation/pdfs/fcm03r0.pdf

ต่อไปจะเป็นการขยายความหัวข้อย่อยแต่ละข้อเรียงลำดับไป

- Wide range of flammability

Flammability คือช่วงความเข้มข้นของสารในอากาศที่สามารถลุกติดไฟได้ เมื่อโมเลกุลเชื้อเพลิงส่วนหนึ่งเริ่มเกิดการเผาไหม้ ความร้อนที่ปฏิกิริยาคายออกมาต้องมากพอที่จะไปกระตุ้นให้โมเลกุลเชื้อเพลิงโมเลกุลอื่นเกิดปฏิกิริยาตามมา และถ้าปฏิกิริยาเกิดต่อเนื่องไปได้เรื่อย ๆ ก็จะเกิดการเผาไหม้ขึ้น

ในกรณีที่ความเข้มข้นเชื้อเพลิงต่ำเกินไป ความร้อนที่เชื้อเพลิงที่เริ่มเกิดการเผาไหม้คายออกมาจะไม่เพียงพอที่จะทำให้ปฏิกิริยาการเผาไหม้เลี้ยงตัวเองได้ ในทางตรงกันข้ามถ้าความเข้มข้นเชื้อเพลิงสูงเกินไป ออกซิเจนในอากาศจะไม่เพียงพอที่จะทำให้ปฏิกิริยาการเผาไหม้เลี้ยงตัวเองได้

ไฮโดยเจนมีช่วง flammability ระหว่าง 4 - 75 vol% ส่วนน้ำมันเบนซินจะอยู่ระหว่าง 1.4 - 7.6 vol% ช่วงความเข้มข้นที่มีอากาศมากเกินพอสำหรับการเผาไหม้เชื้อเพลิงได้สมบูรณ์เรียกว่า "ส่วนผสมบาง" หรือ "lean" ช่วงความเข้มข้นที่มีอากาศไม่เพียงพอสำหรับการเผาไหม้เชื้อเพลิงได้สมบูรณ์เรียกว่า "ส่วนผสมหนา" หรือ "rich" ความเข้มข้นที่ปริมาณออกซิเจนในส่วนผสมสามารถเผาไหม้เชื้อเพลิงได้พอดีในทางทฤษฎี (คือออกซิเจนมากพอที่จะเปลี่ยนคาร์บอนเป็น CO2 และไฮโดรเจนเป็น H2O โดยไม่มีออกซิเจนเหลือ) เรียกว่า "stoichiometric ratio"

เครื่องยนต์ดีเซลทำงานในช่วงปริมาณอากาศมากกว่าปริมาณที่สามารถทำให้น้ำมันเผาไหม้ได้สมบูรณ์ (แต่ที่มันเกิดควันดำได้ก็เพราะมันมีเรื่องการผสมเข้ากับอากาศที่ไม่ดีและเผาไหม้ยังไม่ทันหมดก็ถูกไล่ออกจากกระบอกสูบแล้ว) ส่วนเครื่องยนต์เบนซินในยุคก่อนจะบังคับติดตั้งเครื่องกรองไอเสีย (catalytic converter) ถ้าเป็นช่วงเร่งเครื่องก็จะทำงานที่ส่วนผสมหนา ถ้าเป็นช่วงขับรถใช้ความเร็วคงที่ (เช่นบนทางหลวง) ก็จะทำงานที่ส่วนผสมบาง แต่พอต้องติดเครื่องกรองไอเสียแล้วก็ต้องบังคับให้ทำงานที่ส่วนผสม stoichiometric ratio

การที่เชื้อเพลิงสามารถเผาไหม้ได้ด้วยส่วนผสมที่บางก็มีข้อดีบางประการเช่น ติดเครื่องได้ง่ายเมื่ออากาศเย็น (ตรงนี้มักจะเป็นปัญหาของเชื้อเพลิงเหลวเพราะต้องใช้การระเหยให้กลายเป็นไอก่อน), ประหยัดเชื้อเพลิง แต่จะใช้ส่วนผสมได้บางแค่ไหนนั้นก็ขึ้นอยู่กับว่าต้องการพลังงานเท่าใด ถ้าต้องการพลังงานมากก็ต้องใช้เชื้อเพลิงในปริมาณมากขึ้น

- Low ignition energy

ส่วนผสมที่มีความเข้มข้นของเชื้อเพลิงอยู่ในช่วง flammability limit จะสามารถลุกติดไฟได้ถ้าได้รับพลังงานกระตุ้น โดยพลังงานกระตุ้นนั้นอาจมาในรูปของ ความร้อน (การทำให้ส่วนผสมทั้หงมดร้อนขึ้น), เปลวไฟ, ตัวเร่งปฏิกิริยา, พื้นผิวโลหะร้อนเช่นขดลวดความร้อน, หรือประกายไฟ ในหัวข้อนี้เป็นเรื่องของการใช้ประกายไฟในการจุดระเบิด ซึ่งก็คือการใช้หัวเทียนจุดระเบิด

ค่าพลังงานที่ใช้ในการจุดส่วนผสม อากาศ + ไฮโดรเจน ให้ลุกติดไฟนั้นมีค่าน้อยกว่าค่าพลังงานที่ใช้ในการจุดส่วนผสม อากาศ + น้ำมันเบนซินประมาณ 10 เท่า (ในบทความใช้คำว่า one order of magnitude) พลังงานกระตุ้นที่ต่ำนี้ทำให้สามารถจุดติดไฟได้ง่าย (ถ้าเป็นรถยนต์ก็คือสตาร์ทติดง่าย) แต่ก็มีข้อเสียคือถ้าไปสัมผัสกับพื้นผิวที่ร้อนจัด (หรือจุด hot spot) ในเครื่องยนต์ ส่วนผสมดังกล่าวก็จะชิงติดไฟขึ้นเอง ซึ่งตรงนี้จะก่อปัญหาในการเผาไหม้ได้ เพราะการเผาไหม้เชื้อเพลิงในกระบอกสูบนั้น ส่วนผสมที่ยังไม่เผาไหม้ต้องรอให้เปลวไฟที่แผ่กระจายมาจากหัวเทียนเป็นตัวจุดระเบิด เพื่อให้หน้าคลื่นการเผาไหม้แผ่ออกไปในทิศทางเดียวกัน

ข้อเสียอีกข้อหนึ่งของไฮโดรเจนคือ โลหะบางชนิดเช่นพลาทินัม (Pt) เป็นตัวเร่งปฏิกิริยาที่ทำให้ไฮโดรเจนเกิดการเผาไหม้ได้ และหัวเทียนบางชนิดก็มีการใช้พลาทินัมทำเขี้ยวหัวเทียน ดังนั้นหัวเทียนที่ใช้ในการจุดระเบิดส่วนผสมไฮโดรเจนจึงต้องไม่มีโลหะที่เป็นตัวเร่งปฏิกิริยาที่สามารถทำให้ส่วนผสมลุกติดไฟได้เองโดยไม่พึ่งประกายไฟที่เขี้ยวหัวเทียน

- Small quenching distance

ในการทำงานของเครื่องยนต์เบนซินนั้น จะทำการผสมเชื้อเพลิงกับอากาศเข้าเป็นเนื้อเดียวกันก่อน จากนั้นจึงให้นส่วนผสมนี้ไหลเข้ากระบอกสูบผ่านทางวาล์ไอดี (intake valve) ที่เปิดอยู่ จากนั้นจึงทำการอัดส่วนผสมให้มีปริมาตรเล็กลงก่อนที่จะทำการจุดระเบิด

เมื่อเริ่มเกิดการเผาไหม้ เปลวไฟจะแผ่กระจายออกไปจากเขี้ยวหัวเทียน แต่เมื่อเปลวไฟเข้าไปใกล้กับผนังโลหะ (ไม่ว่าจะเป็น ลูกสูบ, ผนังกระบอกสูบ) เปลวไฟจะดับเนื่องจากสูญเสียความร้อนให้กับผนัง (คือเปลวไฟไม่เข้าไปสัมผัสกับผนัง) ระยะทางจากผนังถึงตำแหน่งที่เปลวไฟดับนี้คือ quenching distance

ไฮโดรเจนมีค่า quenching distance นี้ที่เล็ก กล่าวคือเปลวไฟไฮโดรเจนจะดับใกล้กับผนังมากกว่าเปลวไฟไฮโดรคาร์บอน สิ่งนี้อาจก่อให้เกิดปัญหาได้คือถ้าวาล์วไอดีนั้นไม่ได้ปิดสนิท เปลวไฟมีโอกาสสูงที่จะวิ่งย้อนออกทางท่อไอดีที่เรียกว่าเกิด "back fire" ได้

- High autoignition temperature

Autoignition temperature คืออุณหภูมิที่สารนั้นสามารถลุกติดไฟได้เองโดยไม่ต้องใช้พลังงานจากเปลวไฟหรือประกายไฟ ตัวอย่างเช่นค่า autoignition temperature ของน้ำมันเบนซินอยู่ที่ประมาณ 280ºC ส่วนของน้ำมันดีเซลอยู่ที่ประมาณ 210ºC น้ำมันสองตัวนี้ถ้าต่างมีอุณหภูมิ 220ºC ถ้ารั่วออกจากระบบท่อสัมผัสกับอากาศที่อยู่ภายนอก น้ำมันดีเซลจะลุกติดไฟทันที ในขณะที่น้ำมันเบนซินจะไม่ลุกติดไฟ ค่า autoignition temperature ของแต่ละสารที่วัดได้นั้นขึ้นอยู่กับปัจจัยหลายอย่างในการวัด ดังนั้นอย่าแปลกใจถ้าพบว่าค่าที่ค้นได้จากแต่ละแหล่งนั้นไม่เท่ากัน อย่างเช่นกรณีของไฮโดรเจน ค่าที่มีรายงานไว้ที่เห็นก็อยู่ในช่วง 535-585ºC

เชื้อเพลิงที่มีค่าอุณหภูมินี้สูงจะเหมาะกับเครื่องยนต์เบนซิน เพราะในระหว่างการเผาไหม้เชื้อเพลิงนั้นความดันและอุณหภูมิในกระบอกสูบจะเพิ่มสูงขึ้น เชื้อเพลิงจะต้องไม่ชิงลุกติดไฟเอง ต้องรอจนกว่าเปลวไฟที่แผ่มาจากหัวเทียนวิ่งมาถึง ด้วยเหตุนี้ไฮโดรเจนจึงเหมาะกับเครื่องยนต์เบนซิน แต่ไม่เหมาะกับเครื่องยนต์ดีเซล เพราะเครื่องยนต์ดีเซลนั้นทำงานด้วยการอัดอากาศให้ร้อน และเมื่อฉีดน้ำมันเข้าไป น้ำมันจะต้องเกิดการเผาไหม้ทันที ดังนั้นเชื้อเพลิงที่เหมาะกับเครื่องยนต์ดีเซลจึงควรต้องมีค่า autoignition temperature นี้ต่ำ

- High flame speed at stoichiometric ratios

ในทางทฤษฎี ในกรณีของวัฎจักรการทำงานของเครื่องยนต์เบนซินนั้น (OTTO cycle) เมื่อเกิดการจุดระเบิด ความดันในห้องเผาไหม้จะเพิ่มสูงขึ้นทันที (กราฟตั้งในแนวดิ่ง) ในขณะที่ปริมาตรคงที่ ไฮโดรเจนกับอากาศที่ stoichiometric ratio จะมีค่าความเร็วในการเคลื่อนที่ของเปลวไฟนี้สูงมาก ประมาณ 10 เท่าของเปลวไฟที่เกิดจากไฮโดรคาร์บอน (ในบทความใช้คำว่า one order of magnitude) ทำให้เครื่องยนต์ไฮโดรเจนนั้นสามารถทำงานได้ใกล้เคียงกับวัฏจักรในอุดมคติ แต่ถ้าส่วนผสมบางลง ความเร็วในการเผาไหม้ก็จะลดลงอย่างมีนัยสำคัญ

กล่าวคือในทางทฤษฎี ประสิทธิภาพการทำงานของวัฏจักรในอุดมคติจะมีค่ามากที่สุด แต่ในทางปฏิบัตินั้นจะมีการเบี่ยงเบนออกไป ทำให้ประสิทธิภาพจริงนั้นต่ำกว่า ดังนั้นถ้าสามารถทำให้เครื่องยนต์สามารถทำงานใกล้กับวัฎจักรในอุดมคติได้มากเท่าใด ประสิทธิภาพก็จะยิ่งมากขึ้น

แต่ความเร็วในการเคลื่อนที่ของเปลวไฟสูง ๆ ก็ใช้ว่าจะดี ความเร็วในการเคลื่อนที่ที่ต่ำกว่าความเร็วเสียงจะเรียกว่าเป็น "deflagration" แต่ปฏิกิริยาการเผาไหม้เป็นปฏิกิริยาที่เร่งตนเอง เพราะความร้อนที่ปฏิกิริยาคายออกมาทำให้อัตราการเกิดปฏิกิริยาเร็วขี้น ดังนั้นเมื่อเปลวไฟเคลื่อนที่ออกไปก็จะเร่งความเร็วขึ้นเรื่อย ๆ และเมื่อใดก็ตามที่ความเร็วนี้เร็วผ่านความเร็วเสียง ก็จะกลายเป็น "detonation" ที่มีอำนาจการทำลายล้างสูงกว่า

- High diffusivity

ความสามารถในการแพร่จะลดลงเมื่อมวลโมเลกุลสารเพิ่มขึ้น ไฮโดรเจนเป็นแก๊สที่มีมวลโมเลกุลต่ำสุด จึงสามารถแพร่ได้เร็วที่สุด ซึ่งก็มีตรงที่เวลาฉีดแก๊สไฮโดรเจนผสมเข้ากับอากาศ ส่วนผสมจะกลายเป็นเนื้อเดียวกันได้อย่างรวดเร็ว

แต่การที่มันมีโมเลกุลเล็กและแพร่ได้ง่ายบางทีก็อาจเป็นข้อเสียได้ คือมันสามารถรั่วได้ง่าย ตรงนี้ดูได้จากลูกโป่งสวรรค์ที่ทำจากยาง ที่ในวันแรกจะยังคงลอยได้ดีอยู่ แต่พอวันรุ่งขึ้นมันก็เล็กลง ในกรณีของไฮโดรเจนนั้นเชื้อเพลิงส่วนที่ไม่เผาไหม้ อาจหลุดรอดผ่านแหวนลูกสูบเข้าไปสะสมอยู่ในห้องข้อเหวี่ยง (crankcase) ของเครื่องยนต์ได้ และด้วยการที่ไฮโดรเจนต้องการพลังงานที่ไม่สูงในการจุดระเบิด ดังนั้นจุดร้อนจัด (hot spot) ในห้องข้อเหวี่ยงก็อาจทำให้ไฮโดรเจนที่สะสมอยู่นั้นเกิดการระเบิดได้ ด้วยเหตุนี้เครื่องยนต์ที่ใช้ไฮโดรเจนเป็นเชื้อเพลิงจึงควรต้องมีวาล์วระบายความดันเพื่อระบายความดันออกจากห้องข้อเหวี่ยงด้วย

- Very low density

ด้วยการที่ไฮโดรเจนมีความหนาแน่นต่ำมาก (และไม่สามารถใช้ความดันอัดให้เป็นของเหลวที่อุณหภูมิห้องได้) ก่อให้เกิดปัญหาเรื่องการกักเก็บเพื่อให้มีปริมาณมากเพียงพอสำหรับระยะการเดินทาง นอกจากนี้แม้ว่าไฮโดรเจนมีค่าพลังงานต่อหน่วย "น้ำหนัก" ที่สูงกว่าเชื้อเพลิงอื่น แต่ค่าพลังงานต่อหน่วย "ปริมาตร" นั้นต่ำกว่ามาก (รูปที่ ๓) ส่งผลให้พลังงานที่ได้จากการเผาไหม้เชื้อเพลิงนั้นต่ำกว่า

การพิจารณาว่าเครื่องยนต์ชนิดหนึ่งจะเหมาะสมกับการใช้งานหรือไม่โดยดูเพียงแค่กำลังที่เครื่องยนต์ผลิตได้นั้นไม่เพียงพอ ในกรณีของยานพาหนะเช่นรถยนต์ ควรต้องพิจารณากำลังที่ได้ต่อหน่วยน้ำหนัก (หรือปริมาตร) ของ เครื่องยนต์ + ระบบเก็บ-เติม-จ่ายเชื้อเพลิง ด้วย เพราะรถยนต์นั้นมีพื้นที่สำหรับติดตั้งอุปกรณ์ที่จำกัด ดังจะเห็นได้จากรถยนต์ที่ใช้แก๊สมีเทนเป็นเชื้อเพลิง ที่ต้องติดตั้งถังบรรจุแก๊สความดันสูงที่มีน้ำหนักมากและจะกินพื้นที่ติดตั้งมากถ้าหากต้องการให้วิ่งได้ระยะทางเท่ากับรถยนต์ที่ใช้น้ำมันเบนซินด้วยการเติมเชื้อเพลิงเพียงครั้งเดียว (คือถ้าแก้ปัญหาด้วยการติดตั้งถังแก๊สเพิ่ม ก็จะสูญเสียพื้นที่ใช้สอยด้านอื่นแทน)

รูปที่ ๒ ความหนาแน่นพลังงานต่อหน่วยน้ำหนัก (แกนนอน) และต่อหน่วยปริมาตร (แกนตั้ง) ของเชื้อเพลิงชนิดต่าง ๆ (รูปจาก https://www.energy.gov/eere/fuelcells/hydrogen-storage)

- การเกิด Nitrogen oxide (NO)

หัวข้อนี้ไม่มีอยู่ในเอกสารที่กล่าวถึงในตอนต้นเรื่อง แต่เห็นว่าควรที่จะนำมารวมเอาไว้ในที่นี้ด้วย นั่นก็คือองค์ประกอบของแก๊สไอเสียที่เกิดจากการเครื่องยนต์สันดาปภายในที่ใช้แก๊สไฮโดรเจนเป็นเชื้อเพลิง

ไฮโดรเจนมักจะได้รับการกล่าวอ้างว่าเป็นเชื้อเพลิงที่ไม่ผลิตมลพิษเพราะไม่ผลิต CO2 แต่ในความเป็นจริงด้วยอุณหภูมิที่สูงของการเผาไหม้ จะทำให้ไนโตรเจนและออกซิเจนในอากาศรวมตัวกันเป็นไนโตรเจนออกไซด์ (NO) และปริมาณที่เกิดขึ้นก็ไม่ได้น้อยไปกว่าที่เกิดจากเครื่องยนต์ที่ใช้น้ำมันเบนซินเป็นเชื้อเพลิง (รูปที่ ๓)

รูปที่ ๓ (ซ้าย) ความเข้มข้นไนโตรเจนออกไซด์ (NOx) ในไอเสียของเครื่องยนต์ไฮโดรเจน (ขวา) ความเข้มข้น ไนโตรเจนออกไซด์ (NOx), คาร์บอนมอนอกไซด์ (CO) และไฮโดรคาร์บอนที่ไม่เผาไหม้ (HC) ในไอเสียของเครื่องยนต์เบนซิน เนื่องจากสารประกอบไนโตรเจนออกไซด์หลายขนิด (สัดส่วนไนโตรเจนและออกซิเจนต่างกัน) จึงเรียกรวม ๆ กันว่า NOx (เมื่อ x เป็นตัวเลข) โดยตัวหลักที่มีมากที่สุดคือ NO (จากบทความเรื่อง "Hydrogen use in internal combustion engine : A review" โดย Murat CINIVIZ และ Huseyin KOSE ในวารสาร International Journal of Automotive Engineering and Technologies, Vol 1, Issue 1, pp. 1-15, 2012)

ในกรณีของเครื่องยนต์เบนซินนั้นสามารถใช้ catalytic converter เพื่อทำให้ CO และไฮโดรคาร์บอนทำปฏิกิริยากับ NO เพื่อเปลี่ยน NO ให้กลายเป็นไนโตรเจนได้ (โดย CO และไฮโดรคาร์บอนจะกลายเป็น CO2 และน้ำไป) แต่ไอเสียของครื่องยนต์ที่ใช้แก๊สไฮโดรเจนเป็นเชื้อเพลิงจะไม่มีสารที่ทำหน้าที่เป็นตัวรีดิวซ์ NO ได้ จำเป็นต้องใช้วิธีการอื่นแทน เช่นการใช้ระบบ Exhaust gas recirculation (EGR) เช่นกรณีของที่ใช้กับเครื่องยนต์ดีเซล