Memoir ฉบับนี้เป็นการนำเอาเอกสารประกอบการสอนวิชา 01227311 Advanced Petrochemical Engineering ในภาคการศึกษาต้น ปีการศึกษา ๒๕๔๒ (เมื่อ ๑๑ ปีที่แล้ว สมัยที่ไปเป็นอาจารย์พิเศษสอนที่อื่น เนื่องจากที่นั่นขาดอาจารย์) มาแก้ไขเพิ่มเติมและเรียบเรียงใหม่

ตอนที่ผมกลับมาทำงานใหม่ ๆ นั้นได้ไปเห็นห้องปฏิบัติการแห่งหนึ่งที่นักวิจัยที่ทำงานในห้องปฏิบัติการดังกล่าวมีส่วนร่วมในการออกแบบ โดยนักวิจัยในห้องปฏิบัติการดังกล่าวที่ไปมีส่วนร่วมในการออกแบบคุยนักคุยหนาว่าเขาได้ระบุให้ใช้อุปกรณ์ไฟฟ้า (พวกเต้ารับและไฟแสงสว่าง) ที่เป็นชนิด Explosion proof และมีผนังห้องกันระเบิด ถ้านั่งอยู่ในห้องควบคุมและเกิดระเบิดในห้องปฏิบัติการ คนในห้องควบคุมเพียงแค่ก้มหลบก็จะไม่เป็นอะไร (คิดได้ยังไงเนี่ย เพราะพอเห็นสถานที่จริงก็บอกได้เลยว่า พอระเบิดปุ๊บ กระจกหน้าต่างที่กั้นระหว่างห้องควบคุมกับห้องปฏิบัติการก็คงจะปลิวมาตัดคอคนนั่งในห้องควบคุมก่อนที่จะรู้ว่าจะเกิดอะไรเสียอีก) เท่าที่ผมเดินดูห้องปฏิบัติการแล้วพอจะเข้าใจแล้วว่าคนกำหนดสเป็คของอุปกรณ์ไฟฟ้านั้นคงไม่รู้ว่าความหมายของ Explosion proof ที่ถูกต้องนั้นคืออะไร

เนื้อหาเรื่องนี้เกี่ยวกับการแบ่งบริเวณของอุปกรณ์ไฟฟ้าในอุตสาหกรรมที่มีสารไวไฟเข้ามาเกี่ยวข้อง โดยอุปกรณ์ไฟฟ้าที่จะใช้ได้ในบริเวณอันตราย (Hazardous location) นั้นจะมีลักษณะพิเศษแตกต่างไปจากอุปกรณ์ไฟฟ้าที่ใช้กันในอาคารบ้านเรือนทั่วไป โดยอุปกรณ์ไฟฟ้าที่จะใช้ได้ในบริเวณอันตรายนั้นจะต้องเป็นอุปกรณ์ที่ได้รับการออกแบบมาเป็นพิเศษ และมีเทคนิคการติดตั้งพิเศษ ที่สามารถป้องกันการเกิดอันตรายจากการระเบิดหรือเพลิงไหม้ของสารเคมีต่างๆ ในบริเวณที่นำอุปกรณ์ไฟฟ้าชิ้นนั้นไปใช้งาน

กระบวนการต่างๆในอุตสาหกรรมกลั่นน้ำมัน แก๊สธรรมชาติ และปิโตรเคมีจะเกี่ยวข้องกับการจัดการและการกักเก็บวัสดุไวไฟต่างๆ ดังนั้นเพื่อป้องกันอันตรายจากการระเบิด จึงต้องทำการเก็บวัสดุไวไฟเหล่านี้ไว้ในระบบที่ไม่มีอากาศ (ซึ่งเป็นตัวออกซิไดซ์ที่มีอยู่ทั่วไป) อย่างไรก็ตามถึงแม้ว่าจะมีการป้องกันไม่ให้วัสดุไวไฟเหล่านี้ผสมกับอากาศ แต่การผสมกันก็ยังเกิดขึ้นได้เนื่องจากสาเหตุต่าง ๆ เช่น การรั่วไหล, การระบายความดัน, การเกิดความเสียหายของอุปกรณ์, การถอดชิ้นส่วนเพื่อทำการซ่อมบำรุง ฯลฯ เมื่อมีการรั่วไหลเกิดขึ้นแล้ว วิธีการป้องกันที่ดีคือพยายามทำให้สารที่รั่วออกมาฟุ้งกระจายให้เร็วที่สุด (เช่นในการออกแบบให้ติดตั้งอุปกรณ์ในบริเวณที่อากาศถ่ายเทได้สะดวก หรือไม่ก็ใช้ไอน้ำเป่าไล่ให้ระเหยฟุ้งออกไป) เพื่อมิให้มีความเข้มข้นสูงพอที่จะจุดระเบิดได้ อย่างไรก็ตามโรงงานอุตสาหกรรมเหล่านี้จะมีผู้ปฏิบัติงานอยู่ในเขตกระบวนการผลิตไม่มาก ดังนั้นโอกาสที่จะพบเห็นการรั่วไหลในขณะที่กำลังเริ่มเกิดจึงมีน้อย แต่ก็อาจชดเชยได้บางส่วนโดยการติดตั้งอุปกรณ์ตรวจวัด

ขั้นตอนถัดมาที่ใช้ในการป้องกันไม่ให้เกิดการระเบิดถ้าหากเกิดการรั่วไหลคือการกำจัดแหล่งที่สามารถจุดระเบิดได้ เช่น พื้นผิวที่ร้อนจัด, เปลวไฟ, ประกายไฟ ฯลฯ ออกจากเขตกระบวนการผลิต อุปกรณ์ที่สามารถจุดระเบิดได้ที่มีกระจายอยู่ทั่วไปในโรงงานคืออุปกรณ์ไฟฟ้าต่าง ๆ และระบบไฟฟ้า เช่นสวิตช์ปิด-เปิด, หลอดไฟ ฯลฯ อุปกรณ์ไฟฟ้าที่มีมากที่สุดเห็นจะได้แก่มอเตอร์ไฟฟ้าที่ใช้ในการขับเคลื่อน ปั๊ม, คอมเพรสเซอร์, พัดลม, ใบพัดกวน ฯลฯ ซึ่งในระหว่างการทำงานของอุปกรณ์เหล่านี้จะมีประกายไฟและความร้อนเกิดขึ้นในปริมาณหนึ่งอยู่แล้ว และในขณะปิด-เปิดหรือในกรณีที่เครื่องบกพร่องจะมีประกายไฟและความร้อนเกิดขึ้นมากกว่าปรกติ อุปกรณ์ไฟฟ้าที่นำมาใช้ในงานเหล่านี้จึงต้องมีคุณสมบัติพิเศษนอกเหนือไปจากอุปกรณ์ไฟฟ้าใช้ในอาคาร สำนักงานทั่วไป และต้องมีการเลือกชนิดให้เหมาะสมกับสภาพการทำงานด้วย

การเลือกใช้อุปกรณ์ไฟฟ้าให้เหมาะสมนั้นจำเป็นต้องมีการระบุสภาพแวดล้อมของการใช้งาน การใช้งานในสภาพแวดล้อมที่มีความเสี่ยงสูงมาก เช่นทำงานในระบบที่มีการใช้แก๊สที่ระเบิดรุนแรง ติดไฟง่าย จำเป็นต้องใช้อุปกรณ์ไฟฟ้าที่มีความปลอดภัยสูงกว่าอุปกรณ์ไฟฟ้าที่ใช้ในสภาพแวดล้อมที่มีความเสี่ยงต่ำกว่า ใน memoir นี้เราจะกล่าวถึงการระบุบริเวณพื้นที่ทำงานและความเสี่ยงในการทำงาน เพื่อที่จะได้เลือกใช้อุปกรณ์ไฟฟ้าให้เหมาะสมต่อไป

1. ภาวะของกระบวนการที่ส่งผลต่อความปลอดภัย

สารต่าง ๆ ที่อยู่ในกระบวนการผลิตเป็นปัจจัยสำคัญในการกำหนดว่ากระบวนการผลิตนั้นมีความปลอดภัยมากน้อยเพียงใดเมื่อเทียบกับกระบวนการผลิตอื่น ๆ การพิจารณานั้นต้องกระทำเป็นขั้นตอนและพิจารณาทุกกระบวนการของการทำงาน ไม่ว่าจะอยู่ระหว่างการเดินเครื่องตามปรกติหรือระหว่างมีเหตุขัดข้อง สารต่าง ๆ ที่กล่าวมาได้แก่วัตถุดิบ สารตั้งต้น ผลิตภันฑ์ สารตัวกลาง ของเสีย และตัวเร่งปฏิกิริยา นอกจากนี้กระบวนการผลิตใดที่มีการใช้แก๊สคลอรีนและไฮโดรเจนจะต้องมีการระมัดระวังเพิ่มขึ้นเป็นพิเศษ

การคำนวณอันตรายจากไฟไหม้หรือการระเบิดสามารถทำได้โดยการใช้วิธีการที่เรียกว่า Dow guide ซึ่งทำการคำนวณโดยการพิจารณาจาก

- อุณหภูมิของกระบวนการผลิตที่สูงกว่าจุดวาบไฟ (Flash point) ของสาร

- อุณหภูมิของกระบวนการผลิตที่สูงกว่าอุณหภูมิจุดเดือดของสาร

- อุณหภูมิของกระบวนการผลิตที่สูงกว่าอุณหภูมิจุดระเบิดด้วยตนเอง (Autoignition temperature) ของสาร

- การทำงานที่ส่วนผสมอยู่ในช่วงหรือใกล้เคียงกับช่วงติดไฟได้ของสาร

การวิเคราะห์เหล่านี้จำเป็นต้องมีความรู้เกี่ยวกับคุณสมบัติอันตรายจากเพลิงไหม้ของสารแต่ละชนิดที่ใช้ ในกรณีที่สารที่อยู่ระหว่างกระบวนการผลิตเป็นสารผสม จะต้องมีการนำเอาคุณสมบัติของสารผสมมาพิจารณาด้วย ตัวอย่างเช่นจุดวาบไฟและขอบเขตการติดไฟของสารที่ละลายน้ำได้จะขึ้นอยู่กับปริมาณความเข้มข้นของน้ำที่ผสมอยู่กับสารนั้น

คุณสมบัติต่างๆเกี่ยวกับความสามารถในการติดไฟของแก๊ส ไอ ของเหลว ที่ควรต้องนำมาพิจารณามี

- จุดวาบไฟ (Flash point)

- อุณหภูมิจุดระเบิดด้วยตนเอง (Autoignition temperature)

- ช่วงขอบเขตของการติดไฟ (Flamability limits)

- จุดเดือด (Boiling point)

- ความถ่วงจำเพาะ (Specific gravity)

- NEC explosion group A, B, C หรือ D

ในกรณีของของเหลวควรจำเป็นที่จะต้องทราบค่าการนำไฟฟ้า (Electrical conductivity) และค่าคงที่ไดอิเล็กทริก (Dielectric constant) สำหรับนำมาคำนวณหาค่าศักย์ไฟฟ้าที่จะเกิดขึ้นจากไฟฟ้าสถิตย์ เมื่อมีการใช้สารที่มีฤทธิ์ในการกัดกร่อนต้องพิจารณาถึงโอกาสที่อุปกรณ์และระบบท่อต่าง ๆ จะเกิดความเสียหายเพิ่มอีกเป็นพิเศษ ดังนั้นระบบไฟฟ้าและอุปกรณ์ต่าง ๆ ที่เกี่ยวข้องควรต้องได้รับการป้องกันการกัดกร่อนเป็นพิเศษ

รายละเอียดอันตรายและข้อควรระวังของสารต่าง ๆ นั้นสามารถหาได้จาก Material Safety Data Sheets (MSDS) ซึ่ง MSDS ที่สมบูรณ์ควรประกอบด้วยข้อมูลอย่างน้อยต่อไปนี้

Flammability limits Flash point : closed cup : open cup

Autoignition temperature Boiling point Coefficient of expansion

Corrosivity Critical pressure Critical temperature

Density Heat of combustion Heat of fusion

Hygroscropicity Melting point Odor

Reactivity Solubility Specific gravity

Specific heat Vapour density Vapour pressure

Viscosity Threshold limit in air Health hazards

Fire and explosion hazards Building design Ventilation

Static safety Employee safety Personal protective equipment

Fire fighting Handling and storage Waste disposal

Tank and equipment cleaning and repairs

2. Explosion proof apparatus

อุปกรณ์ไฟฟ้าที่ใช้ในงานทั่วไปสามารถก่อให้เกิดการระเบิดและเพลิงไหม้ได้ถ้านำมาใช้ในบริเวณที่มี ไอ, แก๊ส, ของเหลว หรือฝุ่นผงต่าง ๆ ที่สามารถติดไฟได้ ในบริเวณเหล่านี้จึงต้องใช้อุปกรณ์ไฟฟ้าชนิดพิเศษที่เรียกกันว่า Explosion proof นอกจากนี้ก็ยังมีอุปกรณ์พิเศษชนิดอื่นที่เรียกว่า non-sparking tools เช่น ค้อน, ประแจ ฯลฯ ที่ทำจากโลหะที่เมื่อเกิดการกระทบกระแทก (เช่นจากการใช้งานหรือการตกหล่น) จะไม่มีประกายไฟเกิดขึ้น

อุปกรณ์ไฟฟ้าทั่วไปมักจะมีบางชิ้นส่วนที่อาจเกิดประกายไฟหรือเกิดความร้อนสูงในระหว่างการทำงานตามปรกติ ตัวอย่างเช่นสวิตช์ไฟฟ้าจะมีประกายไฟเกิดขึ้นในขณะปิด-เปิด มอเตอร์ไฟฟ้าก็จะมีความร้อนเกิดขึ้นซึ่งต้องการการระบายออก อุปกรณ์ไฟฟ้าแสงสว่างต่างๆที่ให้ความร้อนออกมา ฯลฯ โดยทั่วไปแล้วไม่ควรทำการติดตั้งอุปกรณ์ไฟฟ้าในบริเวณที่มีการรั่วไหลของสารเชื้อเพลิงต่าง ๆ ยกเว้นแต่ในกรณีจำเป็น ซึ่งต้องมีการป้องกันประกายไฟและความร้อนเหล่านี้

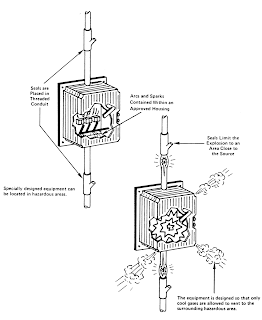

โดยปรกติเมื่อมีการรั่วไหลของแก๊สหรือไอเข้าไปในอุปกรณ์ไฟฟ้านั้น เมื่อแก๊สหรือไอเหล่านั้นสัมผัสกับพื้นผิวที่ร้อนหรือเจอประกายไฟที่เกิดขึ้น (เช่นในระหว่างการปิด-เปิด) แก๊สหรือไอนั้นก็จะเกิดการจุดระเบิด แรงระเบิดจะทำให้ความดันภายในอุปกรณ์ไฟฟ้าสูงขึ้น ถ้าหากอุปกรณ์นั้นไม่สามารถรับความดันที่เกิดขึ้นได้ อุปกรณ์ก็จะแตกกระจาย ทำให้เปลวไฟที่เกิดจากการเผาไหม้ภายในอุปกรณ์ลามออกมาภายนอก และจุดติดไอเชื้อเพลิงที่อยู่ภายนอกได้ (ดังรูปที่ 1) แต่ถึงแม้ว่าอุปกรณ์นั้นสามารถรองรับความดันไว้ได้ แต่ถ้ารอยต่อระหว่างชิ้นส่วนต่าง ๆ ของตัวอุปกรณ์ (ซึ่งเป็นช่องทางที่ให้ไอเชื้อเพลิงแพร่เข้าไปในตัวอุปกรณ์) มีขนาดกว้างเกินไป เปลวไฟที่เกิดขึ้นภายในก็จะลามออกมาทางรอยต่อต่าง ๆ ที่เป็นช่องทางให้แก๊สหรือไอเชื้อเพลิงรั่วซึมเข้าไปได้ ซึ่งสามารถทำให้เกิดการระเบิดของแก๊สหรือไอที่อยู่ภายนอกอุปกรณ์ไฟฟ้าได้เช่นเดียวกัน

โดยปรกติแล้วเมื่อเปลวไฟเคลื่อนที่ผ่านช่องว่างที่มีผนังเป็นโลหะ โลหะจะดึงความร้อนออกจากเปลวไฟทำให้เปลวไฟเย็นลง ถ้าหากเปลวไฟสูญเสียความร้อนออกไปมาก เปลวไฟก็จะดับก่อนที่จะวิ่งผ่านพ้นช่องว่างนั้นออกมา (ดูรูปที่ 2) ยิ่งช่องว่างนั้นมีขนาดแคบลงเท่าใด โอกาสที่เปลวไฟจะผ่านพ้นออกมาก็จะน้อยลง ขนาดความกว้างของช่องว่างที่กว้างที่สุดที่ยอมให้ได้เรียกว่า Maximum Experimental Safe Gap (MESG) ขนาดของช่องว่างและความสามารถในการรับแรงระเบิดของอุปกรณ์ไฟฟ้า จะขึ้นอยู่กับบริเวณที่ตั้งอุปกรณ์และวัตถุไวไฟที่เกี่ยวข้อง (ดูตัวอย่างได้ในตารางที่ 1 ในหัวข้อถัดไป)

รูปที่ 1 อุปกรณ์ไฟฟ้าทั่วไปเมื่อเกิดการระเบิดขึ้นในตัวอุปกรณ์ ตัวอุปกรณ์จะเกิดความเสียหายและจุดระเบิดไอเชื้อเพลิงที่อยู่ภายนอกได้

รูปที่ 2 (ซ้าย) ช่องว่างที่ใหญ่ทำให้เปลวไฟวิ่งจากห้องที่ 1 ด้านซ้ายไปยังห้องที่ 2 ทางด้านขวาได้ (ขวา) ช่องว่างที่แคบจะทำให้เปลวไฟสูญเสียความร้อนให้กับผนังโลหะ (เส้นสีน้ำเงิน) ในขณะที่เคลื่อนที่ผ่าน ทำให้เปลวไฟเย็นลงและดับก่อนที่จะวิ่งไปถึงห้องที่ 2 ทำให้ไม่เกิดการระเบิดในห้องที่ 2

อุปกรณ์ไฟฟ้าประเภท explosion proof นั้นไม่เพียงแต่จะต้องสามารถรองรับความดันที่เกิดจากแรงระเบิดนั้นเอาไว้ได้โดยตัวอุปกรณ์ไม่เกิดความเสียหาย แต่ยังต้องสามารถป้องกันไม่ให้เปลวไฟที่เกิดขึ้นภายในแพร่ออกมาจุดระเบิดไอเชื้อเพลิงที่อยู่ภายนอกได้ ด้วยเหตุนี้โครงสร้างของอุปกรณ์ไฟฟ้าชนิด explosion proof จึงต้องมีความแข็งแรงมากกว่าอุปกรณ์ไฟฟ้าทั่วไป ทั้งนี้เพราะต้องสามารถรับความดันที่เกิดขึ้นจากการระเบิดได้โดยที่ตัวเองไม่พัง และช่องว่างตรงรอยต่อต่าง ๆ (เช่นบริเวณเกลียว) จะมีขนาดเล็กเป็นพิเศษเพื่อให้เปลวไฟที่เกิดขึ้นจากการระเบิดภายในดับลงก่อนที่จะผ่านพ้นออกมาภายนอก (ดูรูปที่ 3)

รูปที่ 3 อุปกรณ์ไฟฟ้าที่เป็นชนิด explosion proof ไม่เพียงแต่จะต้องสามารถรองรับแรงระเบิดที่เกิดขึ้นภายในตัวอุปกรณ์ได้โดยตัวอุปกรณ์ต้องไม่เกิดความเสียหาย แต่ยังต้องไม่ทำให้เปลวไฟการระเบิดที่เกิดขึ้นในตัวอุปกรณ์หลุดรอดออกมาจุดติดไอเชื้อเพลิงที่อยู่ภายนอกได้ ซึ่งวิธีการดังกล่าวกระทำได้โดยการที่ช่องว่างที่เปลวไฟเดินทางผ่านได้จะต้องแคบและช่องว่างนั้นต้องยาวเพียงพอที่จะให้เปลวไฟเย็นตัวลงจนดับก่อนจะออกสู่ภายนอก

แต่เนื่องจากอุปกรณ์ไฟฟ้าจำเป็นต้องมีจุดเชื่อมต่อสำหรับสายไฟฟ้า ดังนั้นจึงต้องมีการอุดช่องว่างตรงตำแหน่งรอยต่อของสายไฟฟ้ากับตัวอุปกรณ์ไฟฟ้าด้วย โดยปรกติแล้วสายไฟจะเดินอยู่ในท่อโลหะ ดังนั้นเพื่อป้องกันไม่ให้เปลวไฟที่เกิดจากการระเบิดภายในตัวอุปกรณ์วิ่งไปตามท่อร้อยสายไฟ โดยต้องมีการติดตั้งข้อต่อพิเศษ (รูปตัว Y) อยู่ในแนวท่อร้อยสายไฟ โดยต้องให้ข้อต่อนั้นอยู่ใกล้กับตัวอุปกรณ์ให้มากที่สุด (ดูรูปที่ 4 ประกอบ) จากนั้นจึงเติมวัสดุอุดประสานเข้าไปในข้อต่อดังกล่าว เพื่อเติมเต็มช่องว่างระหว่างสายไฟกับผนังด้านในของท่อร้อยสายไฟ (ดูรูปที่ 5 ประกอบ) ซึ่งจะเป็นการป้องกันไม่ให้เปลวไฟที่เกิดขึ้นในตัวอุปกรณ์วิ่งไปตามท่อร้อยสายไฟได้

รูปที่ 4 อุปกรณ์ไฟฟ้าที่เป็นชนิด explosion proof ต้องมีการป้องกันไม่ให้เปลวไฟจากการระเบิดวิ่งไปตามช่องว่างภายในท่อร้อยสายไฟ

รูปที่ 5 การป้องกันไม่ให้เปลวไฟวิ่งไปตามแนวท่อร้อยสายไฟทำโดยการติดตั้งข้อต่อพิเศษ และเติมวัสดุอุดประสานเข้าไปในข้อต่อดังกล่าว

รูปที่ 6 ภาพถ่ายระยะใกล้ของข้อต่อรูปตัว Y (ในวงแดง) ที่ติดตั้งอยู่กับท่อร้อยสายไฟของเต้ารับ

รูปที่ 7 ตัวอย่างข้อต่อรูปตัว Y (ในวงแดง) ติดตั้งอยู่ในแนวท่อร้อยสายไฟของสวิตช์ปิด-เปิดโคมไฟแสงสว่าง

3. การจำแนกพื้นที่อันตราย (Hazadous area classification)

การจำแนกพื้นที่อันตรายในที่นี้เป็นการจำแนกเพื่อการเลือกใช้อุปกรณ์ไฟฟ้าให้เหมาะสม การจำแนกนั้นจะอาศัยประเภทของเชื้อเพลิง (สภาพแวดล้อม) โอกาสที่อุปกรณ์ไฟฟ้าจะสัมผัสกับเชื้อเพลิง (ความเสี่ยงในระหว่างการใช้งาน) และความรุนแรงของการระเบิดที่เกิดจากเชื้อเพลิงแต่ละชนิด

3.1 Class

หน่วยงาน National Electrical Code (NEC) ของสหรัฐอเมริกาได้ทำการแบ่งประเภทพื้นที่ทำงานออกเป็น 3 Class ตามชนิดของวัสดุไวไฟดังนี้

Class I ได้แก่บริเวณที่มีแก๊สหรือไอที่สามารถติดไฟได้

Class II ได้แก่บริเวณที่มีฝุ่นผงที่ติดไฟได้

Class III ได้แก่บริเวณที่มีเส้นใยหรือเศษชิ้นส่วนที่ติดไฟได้

กระบวนการต่างๆในอุตสาหกรรมปิโตรเคมีส่วนใหญ่จะเกี่ยวข้องกับวัตถุดิบหรือผลิตภัณฑ์ที่เป็นแก๊สและ/หรือของเหลวและ/หรือของเหลวภายใต้ความดันที่อุณหภูมิสูง ดังนั้นบริเวณส่วนใหญ่ของเขตกระบวนการผลิตของโรงงานอุตสาหกรรมปิโตรเคมีจึงจัดให้อยู่ใน Class I

3.2 Division

พื้นที่ Class นี้ยังแบ่งออกเป็น 2 Division ตามความน่าจะเป็นที่จะมีแก๊สหรือไอปรากฏดังนี้

Division I ได้แก่บริเวณที่สามารถมีแก๊สหรือไอในความเข้มข้นที่สามารถติดไฟได้ ปรากฎอยู่ในระหว่างกระบวนการผลิตตามปรกติ หรือมีปรากฎบ่อยครั้งเนื่องจากการซ่อมบำรุงหรือการรั่วไหล หรือในบริเวณที่มีโอกาสที่จะเกิดการรั่วไหลและอุปกรณ์ไฟฟ้าเกิดการขัดข้องพร้อม ๆ กัน ตัวอย่างของบริเวณ Division I ได้แก่

- บริเวณที่มีการถ่ายวัสดุไวไฟจากภาชนะหนึ่งลงสู่อีกภาชนะหนึ่ง

- ช่องระบายอากาศของถังเก็บวัสดุไวไฟ

- บริเวณอากาคติดตั้งปั๊มหรือคอมเพรสเซอร์ ที่ไม่มีการระบายอากาศเพียงพอ

- บริเวณพื้นที่นอกอาคารที่ไม่มีการระบายอากาศเพียงพอ

ส่วนบริเวณ Division II ได้แก่บริเวณดังต่อไปนี้

- บริเวณที่สารที่ไวไฟได้ถูกกักเก็บไว้ในระบบท่อหรือภาชนะปิด ซึ่งการรั่วไหลจะเกิดขึ้นเมื่อมีอุบัติเหตุเกิดขึ้น, เกิดการพัง, หรือเกิดความผิดปรกติในกระบวนการผลิต

- บริเวณที่ป้องกันไม่ให้สารไวไฟรวมตัวได้จนมีความเข้มข้นสูง โดยใช้ระบบการระบายอากาศโดยการรักษาความดันให้สูงกว่าภายนอก (positive pressure) แต่จะมีโอกาสที่สารไวไฟจะรวมตัวได้จนมีความเข้มข้นสูงเมื่อระบบระบายอากาศเหล่านี้ไม่ทำงาน

- บริเวณที่อยู่ถัดออกมาจาก Division I ซึ่งการส่งผ่านของแก๊สหรือไอสามารถเกิดขึ้นได้ แต่ป้องกันได้โดยการควบคุมให้บริเวณนี้มีความดันสูงกว่าบริเวณ Division I

3.3 Group

นอกจากจะทำการแบ่งเป็น Class และ Division แล้ว อุปกรณ์ไฟฟ้ายังถูกแบ่งออกตามสารไวไฟที่เกี่ยวข้องโดยมี Group และ T number กำกับอีกตามประเภทของสารที่ติดไฟได้ ทั้งนี้เพราะสารแต่ละชนิดให้เปลวไฟที่เกิดจากการเผาไหม้ที่ไม่เหมือนกัน ดังนั้นอุปกรณ์ที่ออกแบบมาจึงต้องมีความสามารถในการรับแรงดันเนื่องจากการระเบิดและ MESG ที่แตกต่างกัน ในกรณีของ Class I นั้นจะแบ่งย่อยออกเป็น 4 Groups ตามประเภทของสารดังนี้

Group A ได้แก่บรรยากาศของ อะเซทิลีน

Group B ได้แก่บรรยากาศของ ไฮโดรเจน, แก๊สที่ติดไฟได้ที่มีไฮโดรเจนเกินกว่าร้อยละ 30 โดยปริมาตร, บิวทาไดอีน, เอททิลีนออกไซด์, โพรพิลีนออกไซด์, acrolein และแก๊สต่างๆที่มีลักษณะการระเบิดในทำนองเดียวกัน

Group C ได้แก่บรรยากาศของ ไซโครโพรเพน, เอททิลอีเทอร์, เอททิลีน, ไฮโดรเจนไซยาไนด์, ไฮโดรเจนซัลไฟด์, อะเซทัลดีไฮด์ ฯลฯ

Group D ได้แก่บรรยากาศของ อะซีโทน, แอมโมเนีย, เบนซีน, บิวเทน, เอทานอล, มีเทน, แก๊สโซลีน, เฮกเซน, เมทานอล, ไวนิลคลอไรด์, ไซลีน, โทลูอีน, สไตรีน, โพรเพน, โพรพิลีน ฯลฯ

รายละเอียดเพิ่มเติมของสารต่างๆที่ติดไฟได้กว่า 200 ชนิดได้ถูกรวบรวมไว้ในมาตรฐาน NFPA 497M (1986b) (National Fire Protection Association) บางส่วนได้นำมาแสดงไว้ในตารางที่ 1 ส่วนค่าความดันสูงสุดเนื่องจากการระเบิดและค่า MESG ของอุปกรณ์ไฟฟ้าในแต่ละ Group ได้แสดงไว้ในตารางที่ 2

ส่วน T number นั้นใช้ระบุอุณหภูมิสูงสุดบนพื้นผิวของอุปกรณ์ไฟฟ้า ที่สูงขึ้นเนื่องจากการทำงานของอุปกรณ์ไฟ ฟ้า โดยให้ T1 สูงสุดคือ 460 องศาเซลเซียส และ T6 ต่ำสุดคือ 85 องศาเซลเซียส

สำหรับพื้นที่ใน Class II นั้น มีการแบ่งย่อยออกเป็น 3 Groups คือ E, F และ G ดังแสดงในตารางที่ 3 ข้อควรระวังคืออุปกรณ์ไฟฟ้าที่ออกแบบมาสำหรับ Class I ไม่สามารถนำมาใช้งานใน Class II ได้ สาเหตุสำคัญประการหนึ่งคือฝุ่นผงต่างๆมักจะมีอุณหภูมิการจุดระเบิดต่ำกว่าไอ ดังนั้นอุปกรณ์ไฟฟ้าที่ออกแบบมาสำหรับ Class I จึงอาจมีอุณหภูมิพื้นผิวของอุปกรณ์ที่สูงกว่าอุณหภูมิการจุดระเบิดของฝุ่นผงได้ แต่อุปกรณ์ที่ออกแบบมาสำหรับ Class II นั้น มักจะสามารถนำไปใช้งานใน Class III ได้ ทั้งนี้เพราะแนวความคิดในการออกแบบคล้ายคลึงกัน การจัดแบ่ง Group ของ Class II นั้นแสดงไว้ในตารางที่ 3 ส่วนอุณหภูมิสูงสุดของพื้นผิวอุปกรณ์ที่ยอมให้เกิดขึ้นได้ในระหว่างการทำงานได้แสดงไว้ในตารางที่ 4

ตารางที่ 1 การแบ่งสารเคมีออกเป็น Group ต่างๆ สำหรับพื้นที่ที่ระบุว่าเป็น Class I

| Group | Atmosphere |

| A | Acetylene |

| B | Acrolein (inhibited), Arsine, Butadiene, Ethylene, oxide, Hydrogen, Manufactured gases containing more than 30% hydrogen (by volume), propylene oxide, propylnitrate |

| C | Acetaldehyde, Allyl alcohol, n-Butyraldehyde, Carbon monoxide, Crotonaldehyde, Cyclopropane, Diethyl ether, Dethyl amine, Epichlorohydrine, Ethtylene, Ethylenimine, Ethyl mercaptan, Ethyl sulfide, Hydrogen cynanide, Hydrogen sulfide, Morpholine, 2-Nitropropane, Tetrahydrofuran, Unsymetrical dimethyl hydrazine (UDMH 1, 1-Dimethyl hydrazine) |

| D | Acetic acid (glacial), Acetone, Acrylonitrile, Ammonia, Benzene, Butane, 1-Butanol (Butyl alcohol), 2-Butanol (Secondary butyl alcohol), n-Butyl acetate (Isobutyl acetate), di-Isobutylene, Ethane, Ethanol (Ethyl alcohol), Ethyl acetate, Ethyl acrylate (Inhibited), Ethylene diamine (Anhydrous), Ethylene dichloride, Ethylene glycol monoethyl ether, Gasoline, Heptanes, Hexanes, Isoprene, Isopropyl ether, Mesityl oxide, Methane (Natural gas), Methanol (Methyl alcohol), 3-Methyl-1-butanol (Isoamyl alcohol), Methyl ethyl ketone, Methyl isobutyl ketone, 2-Methyl-1-propanol (Isobutyl alcohol), 2-Methyl-2-propanol (Tertiary butyl alcohol), Petroleum naphtha, Pyridine, Octanes, Pentanes, 1-Pentanol (Amyl alcohol), Propane, 1-Propanol (Propyl alcohol), 2-Propanol (Isopropyl alcohol), Propylene, Styrene, Toluene, Vinyl acetate, Vinyl chloride, Xylenes |

ตารางที่ 2 ความดันสูงสุดของการระเบิดและขนาดช่องว่างที่กว้างที่สุดที่ยอมให้ได้ (MESG)

-

Group

ขนาดช่องว่าง (นิ้ว)

ความดันสูงสุด (PSIG)

A

0.003

11140

B

0.003

845

C

0.027

200

D

0.029

160

ตารางที่ 3 การแบ่งสารเคมีออกเป็น Group ต่างๆ สำหรับพื้นที่ที่ระบุว่าเป็น Class II

| Group | Atmosphere |

| E | Metal dust, including aluminium, magnesium and their commercial alloys, and other metals of similarly hazardous characteristics having resistivity of 102 ohm-centimeter or less |

| F | Carbon black, Charcoal, Coal or coke dust |

| G | Flour, Starch, Grain dust, or combustible plastic or chemical dusts having resistivity greater than 108 ohm-centimeter |

ตารางที่ 4 อุณหภูมิพื้นผิวสูงสุดของอุปกรณ์ที่ติดตั้งในพื้นที่ Class II

|

| อุปกรณ์ที่คาดว่าจะไม่เกิดปัญหาภาระงานเกิดพิกัด (overlaod) | อุปกรณ์ที่คาดว่าอาจจะเกิดปัญหาภาระงานเกิดพิกัด (เช่นมอเตอร์และหม้อแปลงไฟฟ้า) | ||||

| การทำงานในสภาวะปรกติ | การทำงานในสภาวะผิดปรกติ | |||||

| Group | °C | °F | °C | °F | °C | °F |

| E | 200 | 392 | 200 | 392 | 200 | 392 |

| F | 200 | 392 | 150 | 302 | 200 | 392 |

| G | 165 | 329 | 120 | 248 | 165 | 329 |

4. Electrical calssification : special cases

4.1 High flash point liquids

National fire codes กำหนดไว้ว่าของเหลวที่มีอุณหภูมิจุดวาบไฟสูงเกินกว่า 100°F จัดว่าเป็นสาร combustible และของเหลวที่มีอุณหภูมิจุดวาบไฟสูงเกินกว่า 200°F จัดว่าเป็น Class III B combustible liquid ส่วน NFPA 497M ไม่ได้รวมเอาของเหลวใน Class III B เข้าไว้ในการจำแนกประเภทของแก๊สและของเหลว แม้ว่าความเป็นไปได้ที่สารที่มีจุดวาบไฟสูงจะเกิดการจุดระเบิดได้ค่อนข้างต่ำมาก แต่ในบางกรณีของเหลวที่มีอุณหภูมิจุดวาบไฟสูงเหล่านี้อาจต้องได้รับการพิจารณาเป็นพิเศษ ตัวอย่างเช่นน้ำมันที่ใช้ในการถ่ายเทความร้อนที่มีอุณหภูมิจุดวาบไฟสูงเกินกว่า 250°F ในระหว่างใช้งาน เมื่อเกิดการรั่วไหลออกมาอาจก่อให้เกิดละอองหยดน้ำมันเล็กๆที่สามารถแพร่เข้าไปในตัวอุปกรณ์ไฟฟ้าต่างๆได้ พฤติกรรมของละอองน้ำมันเล็กๆนี้คล้ายคลึงกับพฤติกรรมของฝุ่นอนุภาค ดังนั้นในบริเวณที่อาจเกิดละอองน้ำมันนี้ขึ้นได้อาจต้องพิจารณาให้บริเวณดังกล่าวเป็น Division 3

4.2 Battery installations

ในบางส่วนของโรงงานจะมีการติดตั้งหรือใช้งานแบตเตอรี่จำนวนมาก หน่วยไฟฟ้าสำรองและหน่วยอัดประจุให้กับแบตเตอรี่ของรถยก ในบริเวณเหล่านี้จะมีแก๊สไฮโดรเจนรั่วออกมา แต่ก็ในปริมาณเล็กน้ย ทำให้ไม่จำเป็นต้องใช้ระบบไฟฟ้าพิเศษในบริเวณ อย่างไรก็ตามจะต้องมีการถ่ายเทอากาศที่ดีในบริเวณดังกล่าว มิฉะนั้นจะเกิดการสะสมของแก๊สไฮโดรเจนจนมีความเข้มข้นมากเพียงพอที่จะก่อให้เกิดเป็น explosive mixture ขึ้นได้

4.3 Process control buildings

ในบริเวณอาคารควบคุมมักจะได้รับการติดตั้งอุปกรณ์ไฟฟ้าและอิเล็กโทรนิคหลายอย่าง เช่น อุปกรณ์ควบคุม คอมพิวเตอร์ สัญญาณเตือนภัย อุปกรณ์บันทึกข้อมูลและแสดงผล ฯลฯ อาคารเหล่านี้ควรได้รับการติดตั้งให้อยู่ภายนอกบริเวณที่ต้องทำการจำแนกประเภท

เนื่องจากอุปกรณ์ควบคุมต่างๆที่อยู่ในอาคารควบคุมไม่สามารถทำให้เป็นชนิด explosion proof ได้ ดังนั้นเพื่อป้องกันอันตรายเนื่องจากแก๊สไวไฟที่อยู่ภายนอกอาคารรั่วไหลเข้ามาในอาคารและเกิดการจุดระเบิดขึ้น จึงจำเป็นต้องมีการอัดความดันและระบายแก๊สออกจากตัวอาคาร NFPA 496 "Standard for purged and pressurized enclosed for electrical equipment, 1986" ได้ให้ข้อกำหนดสำหรับอาคารที่ต้องมีการอัดความดันและมีการระบายแก๊สไว้ดังนี้

1. ตัวห้องหรือตัวอาคารจะต้องได้รับการออกแบบให้สามารถป้องกันการรั่วไหลของแก๊ส ไอ หรือของเหลวไวไฟ

2. แหล่งทำหน้าที่ดึงอากาศภายนอกเข้ามาเพิ่มความดันและระบายออกไปจะต้องไม่ติดตั้งอยู่ในบริเวณที่มีแก๊สหรือไอที่ติดไฟได้, ปราศจากฝุ่นผง, แก๊สพิษ ฯลฯ

3. ระบบระบายอากาศต้องสร้างขึ้นจากวัสดุที่ไม่ติดไฟ สามารถป้องกันการรั่วของไอหรือแก๊สไวไฟ มีความแข็งแรงและทนต่อการกัดกร่อน

4. ความดันภายในอาคารควรสูงกว่าความดันภายนอกอาคารประมาณ 0.1 นิ้วน้ำเมื่อวัดในขณะที่ทำการปิดช่องเปิดต่าง ๆ ทุกช่อง และควรมีอากาศไหลระบายออกไปด้วยความเร็วประมาณ 60 ft/min ผ่านทางช่องระบายต่างๆ ความดันภายในอาคารไม่ควรจะสูงเกินไปนักเพราะจะทำให้เปิดประตูได้ยาก โดยทั่วไปจะใช้ค่าความดันประมาณ 0.4 นิ้วน้ำในการออกแบบอาคาร

การใช้อุปกรณ์ไฟฟ้าประเภท explosion proof จะเกิดประโยชน์ก็ต่อเมื่ออุปกรณ์ไฟฟ้าทุกชิ้นที่อยู่ในบริเวณ Hazardous area เดียวกันนั้นเป็นอุปกรณ์ explosion proof ระดับเดียวกัน ประเภทที่กำหนดความต้องการให้ติดตั้งระบบไฟแสงสว่างกับเต้ารับเป็นชนิด explosion proof แต่ถ้าตัวอุปกรณ์ไฟฟ้าตัวอื่นที่ใช้ในบริเวณดังกล่าว ไม่ว่าจะเป็น เครื่องคอมพิวเตอร์ เครื่อง GC เตาเผา hot plate magnetic stirrer ฯลฯ หรือแม้กระทั่งชุดสายเต้ารับที่ใช้ต่อพ่วงออกมานั้น ไม่ได้เป็นอุปกรณ์ชนิด explosion proof ด้วยแล้ว การไปกำหนดให้ระบบไฟแสงสว่างกับเต้ารับเป็นชนิด explosion proof ก็ไม่ได้ก่อประโยชน์อะไรเลย กลับทำให้เสียค่าใช้จ่ายในการก่อสร้างมากเกิดจำเป็นด้วยอีกต่างหาก และเมื่อไม่มีการดูแลอย่างถูกต้อง เมื่อเวลาผ่านไปอุปกรณ์ explosion proof เหล่านั้นก็จะไร้ความสามารถในการป้องกันการระเบิด

หนังสือประกอบการเขียน

เนื้อหา รูปประกอบ (ยกเว้นส่วนที่เป็นรูปถ่าย) และข้อความในตาราง นำมาจากหนังสือที่เขียนโดย

Richard J. Buschart, "Electrical and instrumentation safety for chemical processes", van Norstrand Reinhold, New York, 1991.