ปฏิกิริยาการพอลิเมอร์ไรซ์ในเฟสสเลอรี่ (slurry) มันมีข้อดีตรงที่คุมอุณหภูมิได้ง่าย เพราะมีตัวทำละลายทำหน้าที่เป็นแหล่งรับความร้อนจากปฏิกิริยาและนำความร้อนไปทิ้งให้กับน้ำหล่อเย็น แต่มีข้อเสียตรงที่เกิดการอุดตันในระบบได้ง่าย และการแก้ไขปัญหาการอุดตันนี้ก็นำมาซึ่งการระเบิดหลายครั้ง อย่างเช่นในเรื่องที่นำมาเล่าในวันนี้

เหตุการณ์นี้เกิดขึ้นในประเทศเกาหลีใต้ในเดือนตุลาคม ค.ศ. ๒๐๐๓ (พ.ศ. ๒๕๔๖) ณ โรงงานผลิตพอลิเอทิลีนความหนาแน่นสูง (HDPE) ณ เมือง Yeosoo (สะกดตามเอกสาร แต่ถ้าค้นดูในอินเทอร์เน็ตจะเป็น Yeosu) รายละเอียดเหตุการณ์ปรากฏในเอกสารชื่อ "Investigation report : Explosion in HDPE plant" จัดทำโดย Korea occupational safety & health agency (เอกสารต้นเรื่องของเรื่องที่นำมาเล่าในวันนี้) สาเหตุของการระเบิดเกิดจากการเปิดวาล์วผิดพลาด (วาล์วควบคุมอัตโนมัติ) ทำให้นอร์มัลเฮกเซน (ที่มีอุณหภูมิสูงแต่เป็นของเหลวภายใต้ความดัน) รั่วไหลออกทางท่อขนาด 10" ที่เปิดอยู่ ตามด้วยการระเบิด ทำให้โอเปอร์เรเตอร์เสียชีวิต ๑ รายและบาดเจ็บสาหัสอีก ๗ ราย สภาพโรงงานหลังการระเบิดแสดงในรูปที่ ๑ ข้างล่าง

ในเหตุการณ์นี้เขาบอกว่าท่อที่เปิดอยู่เพราะถอด "strainer" ออกไปทำความสะอาดและยังไม่ได้ติดตั้งคืน ซึ่งโดยส่วนตัวเองสงสัยว่าทำไมไปมี strainer อยู่ตรงนั้น ประเด็นนี้ขอเก็บเอาไว้ก่อน แต่ก่อนอื่นจะขอขยายความก่อนว่า slurry cooler คืออะไร มีไว้ทำไม

รูปที่ ๑ สภาพหน่วยผลิตหลังการระเบิด (จากเอกสารต้นเรื่อง)

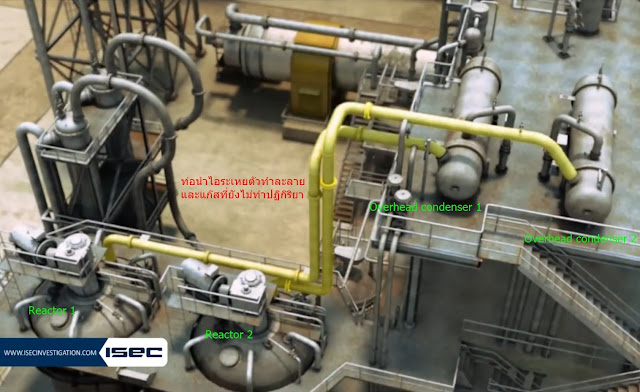

รูปที่ ๒ เป็นแผนผังส่วนหนึ่งของอุปกรณ์ที่เกี่ยวข้องกับ polymerisation reactor ในการทำปฏิกิริยานั้นใช้ n-hexane เป็นตัวทำละลายลาย ตัวเร่งปฏิกิริยาจะถูกละลายในเฮกเซน ส่วนสารตั้งต้นที่เป็นแก๊สจะถูกฉีดลงไปที่บริเวณส่วนล่างของถังปฏิกรณ์ ส่วนหนึ่งจะละลายเข้าไปในเฮกเซน เกิดปฏิกิริยากลายเป็นผงพอลิเมอร์แขวนลอยอยู่ในเฮกเซน แก๊สที่ไม่ละลายเข้าไปในเฮกเซนและเฮกเซนที่ระเหยออกมาเนื่องด้วยความร้อนที่ปฏิกิริยาคายออกมา จะลอยสู่ด้านบนไปยังเครื่องควบแน่น (ทางท่อ recycle gas 18") ไปยังเครื่องควบแน่นเพื่อควบแน่นเอาเฮกเซนออกมาและลดอุณหภูมิแก๊ส เฮกเซนที่ควบแน่นออกมาก็จะถูกส่งกลับมายังถังปฏิกรณ์ใหม่ ส่วนแก๊สที่ผ่านการลดอุณหภูมิแล้วก็จะถูกผสมเข้ากับสารตั้งต้นใหม่ (เพื่อชดเชยส่วนที่ทำปฏิกิริยาไป) และอัดกลับเข้าสู่ถังปฏิกรณ์

รูปที่ ๒ ระบบ slurry cooler ของ polymerisation reactor (จากเอกสารต้นเรื่อง)

หัวใจสำคัญของการทำปฏิกิริยานี้คือการระบายความร้อน ถ้าสามารถระบายความร้อนได้มากก็จะทำให้สามารถทำปฏิกิริยาได้มากขึ้น ได้ผลิตภัณฑ์มากขึ้น (คือสามารถเพิ่มกำลังการผลิตได้ด้วย reactor ตัวเดิม) การระบายความร้อนหลักนั้นผ่านทางการระเหยของตัวทำละลาย รองลงไปก็คือผ่าน jacket รอบตัว reactor ที่มีน้ำหล่อเย็นไหลผ่าน ถ้าต้องการเพิ่มการระบายความร้อนอีกก็ต้องติดตั้งเครื่องแลกเปลี่ยนความร้อนเพิ่มเติม ด้วยการดึงเอาเฮกเซนที่มีผงพอลิเมอร์ของแข็งแขวนลอยอยู่ (ที่เรียกว่า slurry) ออกจาก reactor มาผ่านเครื่องแลกเปลี่ยนความร้อน และ slurry ที่เย็นตัวลงแล้วนี้กลับไปยัง reactor ใหม่ เครื่องแลกเปลี่ยนความร้อนที่ทำหน้าที่ตรงนี้คือ "slurry cooler"

โรงงานแห่งนี้มี slurry cooler สองตัว ท่อจาก reactor เป็นท่อขนาด 10" มีวาล์วควบคุมการเปิดปิดได้จากห้องควบคุมติดตั้งอยู่ 1 ตัว (remote on-off valve) จากนั้นจึงมาถึง strainer แล้วจึงเข้าสุ่ด้านขาเข้าของปั๊มที่สูบ slurry จากถังปฏิกรณ์ป้อนไปยัง slurry cooler และวนกลับไปยังถังปฏิกรณ์ใหม่ ตัวที่เกิดเหตุคือตัวที่สอง

สวิตช์ควบคุมการเปิดปิดของ remote on-off valve มีอยู่สองตำแหน่ง ตำแหน่งแรกอยู่ที่ห้องควบคุม ตำแหน่งที่สองอยู่บริเวณตัววาล์ว (ที่เรียกว่า local) ในการทำงานปรกตินั้นสวิตช์ที่ตำแหน่ง local ต้องอยู่ที่ตำแหน่ง ON จึงจะสามารถควบคุมการเปิดปิดจากห้องควบคุมได้

ช่วงบ่ายของวันที่เกิดเหตุ มีการถอดเอา strainer ของ slurry cooler pump ตัวที่สองออกมาทำความสะอาด โดยได้ทำการปิด remote on-off valve แต่สวิตช์ที่ตำแหน่ง local (เป็นแบบ mechanical) นั้นยังคงอยู่ที่ตำแหน่ง ON และปลายท่อที่เปิดอยู่นั้นก็ไม่ได้ปิดด้วย blind flange (รูปที่ ๓) การล้างทำความสะอาดเสร็จตอนประมาณห้าโมงเย็นทางโอเปอร์เรเตอร์ก็พักรับประทานอาหารเย็นและไปเสร็จตอนประมาณ ๑๗.๔๐ น เวลาก่อนหกโมงเย็นเล็กน้อยเกิดความผิดพลาดในการทำงาน (รายงานไม่บอกสาเหตุ) ทำให้มีการเปิด remote on-off valve จากห้องควบคุมโดยที่ยังไม่ได้ทำการประกอบ strainer กลับคืนเดิม ส่งผลให้เฮกเซนที่เป็นของเหลวที่อุณหภูมิ 85ºC ภายใต้ความดันประมาณ 4 kg/cm2 รั่วไหลออกมา พอออกสู่ความดันบรรยากาศก็ระเหยกลายไปไอทัน ตามด้วยการระเบิดและเพลิงไหม้

รายงานได้เสนอแนวทางการป้องกันทางด้านเทคนิคบางแนวทางเพื่อไม่ให้เกิดเหตุการณ์เดิมซ้ำอีกดังนี้

๑. ควรติดตั้ง shut off valve แบบ manual ได้ทางด้าน upstream ของ strainer (ต้องเป็น ball valve ด้วยเพราะของเหลวในท่อมันเป็น slurry แต่วาล์วขนาด 10" เนี่ย ด้ามหมุนวาล์วจะยาวประมาณเมตรครึ่ง)

๒. ติดตั้ง strainer สำรอง เพื่อที่จะได้ไม่ต้องหยุดการทำงานของ slurry pump (คือใช้งานเพียงแค่ตัวเดียว พอมันตันก็เปลี่ยนไปใช้ตัวสำรองและถอดตัวที่ตันออกมาทำความสะอาด แต่การทำแบบนี้ก็ต้องมีการติดตั้ง ball valve ทั้งทางด้านหน้าและด้านหลังของ strainer แต่ละตัวด้วย)

๓. เปลี่ยนสวิตช์ควบคุมการทำงานของ remote on-off valve ที่ติดตั้งอยู่ที่ตำแหน่ง local ให้เป็นชนิด electric โดยให้ไปผูก (interlock) ไว้กับการทำงานของ slurry cooler pump โดยถ้าปั๊มตัวนี้หยุดทำงานก็ให้ remote on-off valve ปิดตามไปด้วย และจะไม่สามารถสั่งเปิดวาล์วได้ถ้า slurry cooler pump ยังปิดอยู่

แต่สิ่งสำคัญสิ่งหนึ่งที่รายงานนี้ไม่ได้กล่าวไว้ แต่ปรากฏเป็นประจำสำหรับเหตุการณ์ที่เกิดขึ้นในอังกฤษคือ ต้องทำการปิดปลายท่อที่เปิดอยู่นั้นด้วย blind flange คือห้ามไว้ใจการปิดกั้นการไหลด้วยการพึ่งพาวาล์วเพียงตัวเดียว และเมื่อปิดด้วย blind flange ก็ต้องปิดให้แนบสนิทไม่ให้เกิดการรั่วไหลได้ ไม่เช่นนั้นจะเกิดเหตุการณ์แบบเดียวกับกรณีของแท่นขุดเจาะน้ำมัน piper alpha ของอังกฤษเมื่อปีค.ศ. ๑๙๘๘ ได้ (ดาวน์โหลดรายงานการสอบสวนเอาไว้แล้ว แต่ไม่ได้โอกาสที่จะเขียนเรื่องนี้สักที)

รูปที่ ๓ ตำแหน่งที่ถอด strainer ออกไป (จากเอกสารต้นเรื่อง)

ทีนี้ก็มายังข้อสงสัยส่วนตัวที่เกริ่นไว้ตอนแรกว่า ทำไมจึงมี strainer ไปโผล่อยู่ทางด้านขาเข้าของปั๊ม คือผมสงสัยว่าทำไมมันต้องมี ยังนึกหาเหตุผลที่ดีไม่ได้ คงต้องขอให้ผู้รู้มาช่วยอธิบาย

ปรกติเราจะ strainer เวลาที่เราไม่ต้องการให้มีของแข็งปนในของเหลวที่ไหลเข้าปั๊ม ซึ่งสำคัญสำหรับปั๊มที่โครงสร้างมีค่า clearance น้อยเช่นปั๊มที่สร้างความดันได้สูง แต่ในกรณีนี้ปั๊มที่ใช้ไม่จำเป็นต้องสร้างความดันได้สูง เพราะทำเพียงแค่หมุนเวียนของเหลวทางด้านล่างของ reactor กลับเข้าไปทางด้านบนแต่นั้นเอง

ในการสูบของเหลวที่มีของแข็งปะปนอยู่น้อย การใช้ strainer ก็ช่วยในการดักของแข็งนั้นไม่ให้ไปทำความเสียหายภายในปั๊มได้ หรือในงานเช่นการสูบของเหลวจากด้านล่างของถังที่มีของแข็งนอนก้นอยู่ ก็ใช้การวางให้ปลายท่อดูดนั้นอยู่สูงจากระดับของแข็งที่นอนก้นอยู่เพื่อลดการดูดของแข็งเข้ามา และใช้ strainer ดักเอาของแข็งที่หลุดรอดเข้ามาเอาไว้ แต่สิ่งสำคัญสิ่งหนึ่งที่ต้องคำนึงคือ strainer จะไปลด NPSHa หรือ net positive suction head avaiable ของปั๊ม

ในกรณีนี้ของเหลวใน reactor เป็น slurry phase คือมีผงอนุภาคพอลิเมอร์จำนวนมากแขวนลอยกระจายทั่วไปในเฮกเซน strainer ที่ติดตั้งเข้าไปจะอุดตันได้เร็ว และด้วยการที่ผงพอลิเมอร์นั้นไม่ได้มีความแข็งเหมือนกับหินหรือทราย การเลือกใช้ปั๊มที่ทำงานได้ดีกับของเหลวที่มีของแข็งที่เป็นผงละเอียดแขวนลอยอยู่ก็น่าจะเพียงพอแล้ว

เรื่องการระเบิดของโรงงานนี้เท่าที่หาเจอ (ที่เป็นภาษาอังกฤษ) ก็มีแค่รายงานการสอบสวนที่มีเนื้อหาสั้น ๆ เพียงแค่ ๙ หน้า แต่ในข่าวการระเบิดของโรงงานแห่งเดียวกันนี้ในอีก ๑๐ ปีต่อมาในปีค.ศ. ๒๐๑๓ ที่ทำให้มีผู้เสียชีวิต ๗ ราย ก็มีการกล่าวถึงการระเบิดในปีค.ศ. ๒๐๐๓

อ่านเรื่องนี้แล้วทำให้นึกถึงการระเบิดของโรงงาน HDPE ในไทยเมื่อธันวาคม ๒๕๓๑ ว่า การรั่วไหลนั้นอาจเกิดจากบริเวณ slurry cooler เช่นกัน (ดูเรื่อง "UVCE case 1TPI 2531(1988)" MO Memoir : Wednesday 29 August 2561)