เครื่องปฏิกรณ์ชนิดเบดนิ่ง

(fixed-bed

หรือ

packed-bed)

เป็นเครื่องปฏิกรณ์ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรม

โดยเฉพาะการทำปฏิกิริยาในเฟสแก๊สที่ใช้ของแข็งเป็นตัวเร่งปฏิกิริยา

หรือการใช้ของแข็งเป็นสารดูดซับสิ่งปนเปื้อนออกจากแก๊สหรือของเหลว

(เช่น

การกำจัดน้ำออกจากตัวทำละลาย

การกำจัดไอระเหยสารอินทรีย์ออกจากแก๊ส)

จุดเด่นของเครื่องปฏิกรณ์ชนิดนี้อยู่ที่การที่อนุภาคของแข็งที่บรรจุอยู่นั้นไม่มีการเคลื่อนไหว

จึงไม่เกิดการกระแทกระหว่างอนุภาคของแข็งด้วยกันหรือกับผนังภาชนะที่บรรจุ

ทำให้สามารถใช้งานกับอนุภาคของแข็ง

(ซึ่งส่วนใหญ่)

ไม่ทนต่อการกระแทกได้ระหว่างกันได้

เพราะจะทำให้ตัวมันเองแตกออกเป็นอนุภาคที่เล็กลง

จุดเด่นอีกข้อของเครื่องปฏิกรณ์ชนิดเบดนิ่งก็คือสามารถทำงานได้ในช่วงอัตราการไหลที่กว้าง

(เมื่อไหลจากบนลงล่างนะ)

(ประเด็นเรื่องการที่อนุภาคของแข็งกระแทกกันเองหรือกับผนังภาชนะบรรจุแล้วแตกออกเป็นอนุภาคที่เล็กลงได้นี้

(โดยเฉพาะอย่างยิ่งในปฏิกิริยาระหว่างแก๊ส-ตัวเร่งปฏิกิริยาที่เป็นของแข็ง)

เป็นสิ่งที่นักทฤษฎีที่ศึกษาการทำปฏิกิริยาในเบดฟลูอิไดซ์

(fluidised-bed)

หรือ

riser

reactor หรือ

transport

bed reactor มักไม่กล่าวถึง

(จะด้วยความไม่รู้หรือด้วยเหตุผลใดก็ตามแต่)

ดังนั้นจึงไม่ควรแปลกใจถ้าพบว่าทำไมจึงมีงาน

simulation

ปฏิกิริยาต่าง

ๆ ที่ใช้เบดฟลูอิไดซ์กันมากมาย

แต่การนำมาใช้งานจริงมีจำกัดมาก)

ในกรณีของปฏิกิริยาที่มีการเปลี่ยนแปลงพลังงานความร้อนต่ำ

ก็มักจะประมาณได้ว่าเครื่องปฏิกรณ์ชนิดเบดนิ่งทำงานในสภาวะที่อุณหภูมิคงที่

(ที่เรียกว่า

isothermal)

แต่ถ้าการเปลี่ยนแปลงพลังงานความร้อนของปฏิกิริยามีขนาดที่มีนัยสำคัญ

ก็มักจะให้เครื่องปฏิกรณ์ชนิดเบดนิ่งทำงานในสภาวะที่ไม่มีการถ่ายเทพลังงานความร้อนกับสิ่งแวดล้อม

(หรือที่เรียกว่า

adiabatic)

รูปที่

๑ ในการทำงานแบบ adiabatic

ของเครื่องปฏิกรณ์ชนิดเบดนิ่งนั้น

ถ้าพบว่าการใช้เบดเดียวไม่สามารถทำให้ได้ค่า

conversion

ตามต้องการ

(จะด้วยอุณหภูมิที่ลดต่ำลงมากจนปฏิกิริยาไม่สามารถดำเนินไปข้างหน้าได้ในกรณีของปฏิกิริยาดูดความร้อน

หรือด้วยการที่อุณหภูมิเพิ่มสูงมากเกินไปจนอาจเกิดอันตรายได้ในกรณีของปฏิกิริยาคายความร้อน

หรือในกรณีของปฏิกิริยาที่ถูกควบคุมด้วยค่าคงที่สมดุล)

ก็จะแยกเบดการทำปฏิกิริยาออกเป็นหลายส่วน

โดยมีการติดตั้งเครื่องแลกเปลี่ยนความร้อน

ที่อาจใช้เพื่อให้ความร้อนหรือระบายความร้อนให้กับแก๊ส

ก่อนที่จะไหลเข้าสู่เบดถัดไป

ในกรณีของการทำปฏิกิริยาแบบ

adiabatic

นั้น

ถ้าเป็นปฏิกิริยาดูดความร้อน

ก็จะให้ความร้อนแก่สารตั้งต้นก่อนไหลเข้าเบดตัวเร่งปฏิกิริยา

เมื่อปฏิกิริยาดำเนินไปข้างหน้าเรื่อย

ๆ อุณหภูมิของแก๊สก็จะลดลงไปเรื่อย

ๆ จนถึงระดับที่เห็นว่าปฏิกิริยาเกิดช้าเกินไป

ก็จะทำการให้ความร้อนแก่แก๊สนั้นใหม่ก่อนที่จะให้ไหลเข้าเบดตัวเร่งปฏิกิริยาที่อยู่ถัดไป

ในทางกลับกันถ้าเป็นปฏิกิริยาคายความร้อน

เมื่อปฏิกิริยาดำเนินไปข้างหน้ามากขึ้น

อุณหภูมิแก๊สในระบบจะเพิ่มสูงขึ้น

ซึ่งถ้าปล่อยให้เพิ่มมากเกินไปอาจจะเกิดอันตรายจากการที่ไม่สามารถควบคุมปฏิกิริยาได้

หรือในกรณีของปฏิกิริยาคายความร้อนที่ถูกควบคุมด้วยค่าคงที่สมดุล

การที่อุณหภูมิระบบสูงเกินไปก็จะทำให้ปฏิกิริยาไม่สามารถดำเนินไปข้างหน้าได้

ในกรณีเหล่านี้ก็ต้องมีการลดอุณหภูมิแก๊สให้ต่ำลงก่อนที่จะส่งเข้าต่อเบดตัวเร่งปฏิกิริยาที่อยู่ถัดไป

(รูปที่

๑)

ในกรณีของปฏิกิริยาคายความร้อนสูงมากนั้น

(เช่นพวก

partial

oxidation ต่าง

ๆ)

ถ้าให้เบดนิ่งทำงานแบบ

adiabatic

จะพบว่าอุณหภูมิจะเพิ่มสูงขึ้นอย่างรวดเร็วมากจนไม่เหมาะสมที่จะนำมาใช้งานจริง

ในกรณีเช่นนี้ก็จะจัดให้มีการระบายความร้อนออกจากเบดตัวเร่งปฏิกิริยา

การทำงานจึงมีรูปแบบที่เรียกว่า

non-isothermal

non-adiabatic

อัตราส่วนพื้นที่ผิวต่อหน่วยปริมาตรทรงกระบอกนั้นแปรผกผันกับขนาดเส้นผ่านศูนย์กลางทรงกระบอกยกกำลัง

2

กล่าวคือถ้าลดขนาดเส้นผ่านศูนย์กลางทรงกระบอกลงเหลือครึ่งหนึ่ง

อัตราส่วนพื้นที่ผิวต่อหน่วยปริมาตรจะเพิ่มขึ้น

4

เท่า

ด้วยเหตุนี้ในกรณีของเบดนิ่งที่ใช้กับปฏิกิริยาคายความร้อนสูงนั้น

จึงจำเป็นที่ต้องใช้เครื่องปฏิกรณ์

(reactor)

ที่มีขนาดเส้นผ่านศูนย์กลางที่เล็กลง

เพื่อที่จะทำให้การระบายความร้อนจากตัวเบดออกสู่สารหล่อเย็น

(coolant)

ที่อยู่ภายนอกนั้นได้ดีขึ้น

และเพื่อชดเชยพื้นที่หน้าตัดการไหลที่ลดลง

จึงจำเป็นต้องมีเบดนิ่งหลายตัวทำงานคู่ขนานกันไปเพื่อที่จะให้ได้กำลังการผลิตตามที่ต้องการ

และในปฏิกิริยาเช่นพวก

partial

oxidation ไฮโดรคาร์บอนไปเป็นสารประกอบ

oxygenate ต่าง ๆ นั้นพบว่าเพื่อที่จะให้อุณหภูมิในเบดนั้นไม่เพิ่มสูงเกินไป ขนาดเส้นผ่านศูนย์กลางแต่ละเบดนั้นต้องเล็กมาก เช่นในกรณีของการออกซิไดซ์ o-xylene ไปเป็น phthalic anhydride นั้น ขนาดเส้นผ่านศูนย์กลางภายในของแต่ละเบดนั้นกว้างเพียง 25 มิลลิเมตร (แต่ยาวประมาณ 3 เมตร) เรียกว่าใช้ tube มาทำเบดตัวเร่งปฏิกิริยาแทนการใช้ vessel ก็ได้ และเพื่อให้ได้กำลังการผลิตตามต้องการจึงต้องมีจำนวน tube ที่มาก (ในระดับ 10,000 tube ก็ไม่ใช่เรื่องแปลก) ลักษณะของเครื่องปฏิกรณ์ชนิดนี้จึงคล้ายกับเครื่องแลกเปลี่ยนความร้อนชนิด shell and tube ที่วางตั้ง โดยในแต่ละ tube นั้นทำหน้าที่เป็น reactor ที่บรรจุตัวเร่งปฏิกิริยา และมีสารหล่อเย็นนั้นไหลระบายความร้อนอยู่ในส่วน shell ชื่อเรียกของเครื่องปฏิกรณ์ชนิดนี้คือ "Multi tubular fixed-bed reactor"

oxygenate ต่าง ๆ นั้นพบว่าเพื่อที่จะให้อุณหภูมิในเบดนั้นไม่เพิ่มสูงเกินไป ขนาดเส้นผ่านศูนย์กลางแต่ละเบดนั้นต้องเล็กมาก เช่นในกรณีของการออกซิไดซ์ o-xylene ไปเป็น phthalic anhydride นั้น ขนาดเส้นผ่านศูนย์กลางภายในของแต่ละเบดนั้นกว้างเพียง 25 มิลลิเมตร (แต่ยาวประมาณ 3 เมตร) เรียกว่าใช้ tube มาทำเบดตัวเร่งปฏิกิริยาแทนการใช้ vessel ก็ได้ และเพื่อให้ได้กำลังการผลิตตามต้องการจึงต้องมีจำนวน tube ที่มาก (ในระดับ 10,000 tube ก็ไม่ใช่เรื่องแปลก) ลักษณะของเครื่องปฏิกรณ์ชนิดนี้จึงคล้ายกับเครื่องแลกเปลี่ยนความร้อนชนิด shell and tube ที่วางตั้ง โดยในแต่ละ tube นั้นทำหน้าที่เป็น reactor ที่บรรจุตัวเร่งปฏิกิริยา และมีสารหล่อเย็นนั้นไหลระบายความร้อนอยู่ในส่วน shell ชื่อเรียกของเครื่องปฏิกรณ์ชนิดนี้คือ "Multi tubular fixed-bed reactor"

ปัจจัยเพิ่มเติมที่ส่งผลต่อการระบายความร้อนคืออัตราการไหลของแก๊สที่ไหลผ่านเบดและขนาดอนุภาคตัวเร่งปฏิกิริยา

แก๊สที่ไหลผ่านเบดตัวเร่งปฏิกิริยาด้วยความเร็วสูงนั้นจะดึงเอาความร้อนออกจากอนุภาคตัวเร่งปฏิกิริยาได้ดีกว่าเมื่อไหลที่ความเร็วที่ต่ำกว่า

และเพื่อที่จะให้แก๊สไหลผ่านด้วยความเร็วที่สูงได้

อนุภาคตัวเร่งปฏิกิริยาจึงต้องมีขนาดใหญ่เพื่อให้เกิดช่วงว่างขนาดใหญ่ภายในเบด

นอกจากนี้การที่อนุภาคตัวเร่งปฏิกิริยามีขนาดใหญ่ยังทำให้การระบายความร้อนจากบริเวณตอนกลางของเบดออกมายังผนังด้านในของ

tube

นั้นดีขึ้นด้วย

อย่างเช่นในกรณีของการออกซิไดซ์

o-xylene

ไปเป็น

phthalic

anhydride นั้นที่ใช้

tube

ขนาดเส้นผ่านศูนย์กลางภายใน

25

มิลลิเมตร

อนุภาคตัวเร่งปฏิกิริยาที่บรรจุอยู่อาจมีขนาดเส้นผ่านศูนย์กลางประมาณ

8

มิลลิเมตร

(รูปที่

๒)

โดยที่ตัวเบดสูงประมาณ

2-3

เมตร

โดยระยะเวลาที่แก๊สไหลผ่านเบดนั้นสั้นเพียง

0.2-0.3

วินาที

(conversion

ประมาณ

100%)

แม้ว่าอนุภาคตัวเร่งปฏิกิริยาที่บรรจุเข้าไปนั้นจะมีขนาดใหญ่

แต่ส่วนที่เป็นอนุภาคตัวเร่งปฏิกิริยาจริง

ๆ นั้นอยู่เพียงแค่ชั้นเคลือบบาง

ๆ บนผิวแค่นั้น (รูปที่

๒)

แกนกลางข้างในจะเป็นเซรามิกที่ทำหน้าที่เป็นทั้ง

heat

sink และช่วยส่งผ่านความร้อน

เหตุผลที่ทำชั้นตัวเร่งปฏิกิริยาไว้บางมากก็เพราะปฏิกิริยาเกิดเร็วมาก

สารตั้งต้นทำปฏิกิริยาหมดก่อนที่จะสามารถแพร่ซึมลึกเข้าไปข้างในอนุภาคตัวเร่งปฏิกิริยาได้

(ตรงนี้ถ้าใครเคยเรียนเรื่อง

effectiveness

factor ที่อยู่ในส่วนของ

internal

mass transfer diffusion มาบ้างแล้วก็คงนึกภาพออก)

รูปที่

๒ ตัวเร่งปฏิกิริยา V2O5/TiO2

เคลือบบน

ceramic

carrier ใช้ในปฏิกิริยาการออกซิไดซ์

o-xylene

ไปเป็น

phthalic

anhydride ใน

multi

tubular fixed-bed reactor

ตัวเร่งปฏิกิริยามีขนาดเส้นผ่านศูนย์กลางประมาณ

8

มิลลิเมตร

ในขณะที่เส้นผ่านศูนย์กลางภายในของแต่ละ

tube

ที่บรรจุตัวเร่งปฏิกิริยานั้นมีขนาดเพียง

25

มิลลิเมตร

ตัวซ้าย (used)

คือตัวเร่งปฏิกิริยาที่ผ่านการใช้งานมานาน

ตัวกลาง (F1)

และตัวขวา

(F3)

เป็นตัวเร่งปฏิกิริยาที่ยังไม่ถูกใช้งาน

ต่างกันเพียงแค่สูตรส่วนผสม

จะเห็นว่าชั้นสารที่เป็นตัวเร่งปฏิกิริยาจริง

ๆ นั้นบางมาก (หนาไม่ถึง

1

มิลลิเมตร

ที่เห็นหลุดร่อนออกมา)

เพื่อให้เข้าใจความสำคัญของการบรรจุตัวเร่งปฏิกิริยาลงใน

"แต่ละ"

tube จะขอยกตัวอย่างกรณีของการออกซิไดซ์

o-xylene

ไปเป็น

phthalic

anhydride (เพราะเคยมีโอกาสได้ไปเห็นการบรรจุของจริง)

ในกรณีนี้จะทำการระเหยสารตั้งต้นคือ

o-xylene

ให้ผสมเป็นเนื้อเดียวกับอากาศก่อนที่จะป้อนเข้าเครื่องปฏิกรณ์

ที่ประกอบด้วย tube

ขนาดเส้นผ่านศูนย์กลางภายใน

25

มิลลิเมตรจำนวนหลายพัน

tube

หรือถึงระดับหนึ่งหมื่น

tube

สิ่งที่ผู้ออกแบบคาดหวังก็คือแก๊สที่ป้อนเข้าไปนั้นต้องมีการกระจายตัวอย่างสม่ำเสมอและไหลผ่านแต่ละ

tube

ด้วยอัตราการไหลเดียวกัน

ทั้งนี้เพราะถ้า tube

ไหนมีแก๊สไหลเข้ามากเกินไป

ค่า conversion

ทางด้านขาออกของ

tube

นั้นจะต่ำ

(เพราะเวลาสัมผัสตัวเร่งปฏิกิริยาสั้นเกินไป)

ในทางกลับกันถ้า

tube

ไหนมีแก๊สไหลผ่านน้อยเกินไป

อุณหภูมิภายใน tube

นั้นจะสูงมากจนทำให้ตัวเร่งปฏิกิริยาเสียหายได้

และยังทำให้ผลิตภัณฑ์ที่ควรจะได้นั้นถูกออกซิไดซ์ต่อกลายเป็น

CO2

ได้

ปัจจัยที่ส่งผลต่อการกระจายของแก๊สในการไหลเข้า

tube

แต่ละ

tube

ได้แก่รูปแบบท่อป้อนแก๊สผสมตรงทางไหลเข้า

reactor

และ

"ความดันลดคร่อมแต่ละ

tube"

ในกรณีของรูปแบบท่อป้อนแก๊สเข้า

reactor

ปรกติก็จะทำการป้อนแก๊สเข้าตรงกลาง

reactor

เหนือชั้น

tube

โดยคาดหวังว่าถ้าที่ว่างเหนือ

tube

นั้นมีมากพอและแต่ละ

tube

มีแรงต้านการไหลที่มากพอ

แก๊สที่ไหลเข้ามาทางท่อนั้นก็จะสามารถกระจายตัวไปได้สม่ำเสมอก่อนที่จะไหลเข้าแต่ละ

tube

แต่ถึงกระนั้นก็ตามก็พบว่าแม้ว่าตอนเริ่มต้นนั้นจะทำให้

pressure

drop คร่อมแต่ละ

tube

นั้นเท่ากัน

แต่เมื่อตัวเร่งปฏิกิริยาหมดอายุการใช้งานกลับพบว่า

tube

ที่อยู่ตรงบริเวณตอนกลางคืออยู่ใต้ท่อป้อนแก๊สเข้านั้นมี

pressure

drop เพิ่มขึ้นมาก

ทั้งนี้น่าจะเป็นเพราะความเร็วแก๊สที่พุ่งออกมาจากท่อนั้นปะทะเข้ากับ

tube

เหล่านี้โดยตรง

(รูปที่

๓)

แม้ว่า

pressure

drop ใน

tube

เหล่านี้จะสามารถป้องกันไม่ให้แก๊สที่พุ่งเข้ามานั้นพุ่งผ่านออกไปได้ทันที

แต่แรงกระทำของแก๊สที่พุ่งเข้ามากระทบก็ทำให้เบดตัวเร่งปฏิกิริยาเกิดการอัดตัวแน่นขึ้น

ทำให้ pressure

drop เพิ่มขึ้น

ปรากฏการณ์คล้ายกันนี้ก็เคยพบกับ

monolith

ที่ใช้ในกรองไอเสียรถยนต์

กล่าวคือผนังของ monolith

ที่อยู่ตรงทางเข้าแก๊สไอเสียมีการสึกหรออย่างเห็นได้ชัดเมื่อเทียบกับบริเวณอื่น

รูปที่

๓ การเปลี่ยนแปลงค่าความดันลดในแต่ละ

tube

ของ

muti

tubular reactor ∆p0

คือค่าความดันลดก่อนเริ่มใช้งาน

∆p

คือค่าความดันลดหลังสิ้นสุดการใช้งาน

t

= 0 คือก่อนเริ่มใช้งาน

EOR

คือหลังสิ้นสุดการใช้งาน

รูปนี้นำมาจากรูปที่ ๑๓

ในบทความเรื่อง "Problems

of Mathematical Modelling of Industrial Fixed-bed Reactors" โดย

Gerhart

Eigenberger และ

Wilhelm

Ruppel ตีพิมพ์ในวารสาร

Ger.

Chem. Eng. 9 (ปีค.ศ.

1986) หน้า

74-83

ตัวเร่งปฏิกิริยาที่เป็นโลหะออกไซด์นั้นในระหว่างการใช้งานมันก็โดนออกซิเจนความเข้มข้นสูงอยู่ตลอดเวลา

ดังนั้นการนำเอามันออกมาจึงไม่ต้องกังวลเรื่องการสัมผัสกับอากาศ

เพราะมันจะเฉื่อยต่อออกซิเจนในอากาศที่อุณหภูมิห้องอยู่แล้ว

(ตรงนี้ไม่เหมือนกับตัวเร่งปฏิกิริยาที่เป็นโลหะที่อาจลุกติดไฟได้ทันทีถ้าหากสัมผัสกับอากาศ)

รูปที่

๔-๖

นั้นนำมาจากเอกสารประชาสัมพันธ์ของบริษัทที่รับทำหน้าที่นำตัวเร่งปฏิกิริยาเก่าออกและบรรจุตัวเร่งปฏิกิริยาใหม่ให้กับ

muti

tubular fixed-bed reactor โดยในรูปที่

๔

นั้นเป็นภาพแสดงการทำงานในช่วงการนำตัวเร่งปฏิกิริยาเก่าออกและทำความสะอาด

tube

แต่ละ

tube

ที่เคยเห็นมานั้น

ในการเตรียมการเปลี่ยนถ่ายตัวเร่งปฏิกิริยานั้นจะมีการเตรียมฝาพลาสติกหลากสีสำหรับปิดทางเข้าด้านบนของ

tube

การที่ต้องมีฝาหลากสีก็เพื่อเป็นการแสดงให้เห็นว่า

tube

ไหนทำความสะอาดแล้ว

(ก็จะปิดด้านบนด้วยฝาสีหนึ่ง)

tube ไหนบรรจุตัวเร่งปฏิกิริยาแล้ว

(ก็จะเปลี่ยนสีฝาที่ปิด)

tube ไหนวัด

pressure

drop แล้วอยู่ในเกณฑ์

(ก็ใช้ฝาปิดอีกสีหนึ่ง)

tube ไหนมีค่า

pressure

drop อยู่นอกเกณฑ์และต้องทำการแก้ไข

(ก็จะเปลี่ยนฝาปิดเป็นอีกสีหนึ่ง)

ดังนั้นจะเห็นว่าจำนวนฝาปิดที่ต้องเตรียมนั้นมันมีมากไม่ใช่เล่นเหมือนกัน

เพราะมันต้องมีครบตามจำนวน

tube

(จะยกเว้นก็ฝาที่มีสีแสดง

tube

ที่มีปัญหาที่คงไม่ต้องมีครบเท่าจำนวน

tube)

รูปที่

๔ นำมาจากหน้าที่ ๒-๔

ของเอกสาร "Catalyst

change out in tubular reactors" ของบริษัท

Mourik

International B.V. ตามที่อยู่ที่อยู่มุมล่างขวาของรูปที่

๖ รูปนี้นำมาจากหน้าที่ ๒

ของเอกสารดังกล่าว

รูปนี้เป็นขั้นตอนการนำตัวเร่งปฏิกิริยาเก่าออกและทำความสะอาด

tube

ก่อนเริ่มบรรจุตัวเร่งปฏิกิริยาใหม่

รูปที่

๕ ต่อจากรูปที่ ๔

รูปนี้แสดงขั้นตอนการบรรจุตัวเร่งปฏิกิริยา

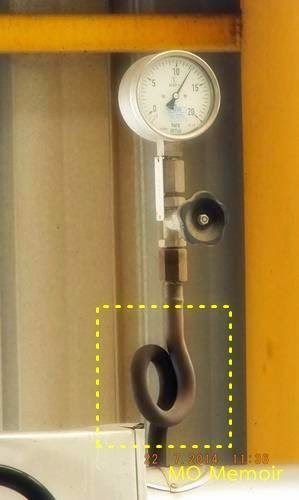

รูปที่

๖ ขั้นตอนการตรวจสอบ pressure

drop (ในเอกสารใช้คำย่อว่า

Pd)

ที่ผมเคยเห็นนั้นตัวเร่งปฏิกิริยาที่จะทำการบรรจุจะถูกแบ่งใส่ถุงเล็ก

ๆ 1

ถุงต่อ

1

tube โดยแต่ละถุงนั้นจะมีตัวเร่งปฏิกิริยาบรรจุอยู่เท่ากัน

ทั้งนี้เพื่อให้มั่นใจว่าทุก

tube

จะมีตัวเร่งปฏิกิริยาบรรจุอยู่เท่ากัน

(แต่ในรูปที่

๕ นั้นดูเหมือนจะใช้เทคโนโลยีเข้าช่วยด้วยการใช้เครื่องบรรจุ

เรียกได้ว่าทันสมัยมากขึ้น)

แต่แม้ว่าจะใส่ตัวเร่งปฏิกิริยาปริมาณเท่ากันลงในแต่ละ

tube

ก็ไม่ได้รับรองว่าจะได้

pressure

drop ทุก

tube

เท่ากันเสมอไป

เพราะอนุภาคตัวเร่งปฏิกิริยาที่มีขนาดใหญ่และไหลลงไปต่อเนื่องอย่างรวดเร็วนั้นอาจเกิดการขัดตัวกัน

(ทำให้กลายเป็นเบดที่ไม่ต่อเนื่อง

มีช่องว่างอยู่ภายใน)

หรือมีรูปแบบการเรียงซ้อนที่แตกต่างกัน

ทำให้ค่า pressure

drop คร่อมแต่ละ

tube

นั้นแตกต่างกันอยู่

ดังนั้นจึงจำเป็นที่ต้องมีการวัด

pressure

drop คร่อมแต่ละ

tube

tube

ที่ผ่านการทำความสะอาดและติดตั้ง

support

รองรับตัวเร่งปฏิกิริยาที่ด้านล่างแล้วก็จะมีฝาปิดสีหนึ่ง

พอเทตัวเร่งปฏิกิริยาลงไปก็จะเปลี่ยนฝาปิดเป็นอีกสีหนึ่ง

จากนั้นก็จะทำการวัด pressure

drop แต่ละ

tube

การวัด

pressure

tube ทำได้ด้วยการอัดอากาศให้ไหลผ่านด้วยอัตราการไหลที่กำหนด

แล้วดูค่าความดันที่ต้องใช้

ถ้าค่าที่วัดได้นั้นอยู่ในช่วงที่ยอมรับได้

ก็จะปิด tube

ด้วยฝาปิดอีกสีหนึ่ง

แต่ถ้าวัดแล้วพบว่าค่า

pressure

drop นั้นอยู่นอกเกณฑ์

ก็จะใช้ฝาปิดสีที่แตกต่างออกไป

กล่าวคือถ้าวัดแล้วพบว่า

pressure

drop สูงเกินไป

ก็อาจใช้สุญญากาศดูดเอาตัวเร่งปฏิกิริยาออกมาส่วนหนึ่ง

ในทางกลับกันถ้าวัดแล้วพบว่าค่า

pressure

drop นั้นต่ำเกินไป

ก็ใช้การเติมตัวเร่งปฏิกิริยาเพิ่มเติม

แต่ถ้าพบว่าค่า pressure

drop ที่วัดได้นั้นแตกต่างจากค่าที่ยอมรับได้ไปมาก

ก็ต้องรื้อท่อนั้นออกมาบรรจุใหม่

ตัวเร่งปฏิกิริยาโลหะออกไซด์ที่ใช้ในบรรยากาศที่มีความเข้มข้นออกซิเจนสูงนี่ดีอยู่อย่าง

คือไม่ต้องกังวลเรื่องการทำปฏิกิริยากับออกซิเจนที่มีการคายความร้อนสูงเหมือนในกรณีของตัวเร่งปฏิกิริยาที่เป็นโลหะ

ทำให้การนำตัวเร่งปฏิกิริยาใช้งานแล้วออกจาก

reactor

นั้นไม่ต้องกังวลเรื่องไฟไหม้ที่อาจเกิดจากการสัมผัสกับอากาศ

+%E0%B8%95%E0%B8%A3%E0%B8%A7%E0%B8%88%E0%B8%A3%E0%B8%B1%E0%B8%9A+autoclave+%E0%B8%AA%E0%B8%A3%E0%B8%B0%E0%B8%9A%E0%B8%B8%E0%B8%A3%E0%B8%B5+%E0%B8%A2%E0%B9%88%E0%B8%AD.JPG)