เรื่องเหตุการณ์การระเบิดที่โรงงานของบริษัท

Nypro (UK) ที่ผลิต

caprolactam

ด้วยการออกซิไดซ์

cyclohexane

ด้วยอากาศให้กลายเป็น

cyclohexanol และ

cyclohexanone

ในวันเสาร์ที่ ๑

มิถุนายนปีค.ศ.

๑๙๗๔ (พ.ศ.

๒๕๑๗)

เวลา ๑๖.๕๓

น ณ เมือง Flixborough

ประเทศอังกฤษได้เคยเขียนไว้ในเรื่อง

"Flixborough explosion" ที่นำลง blog

ไปเมื่อวันศุกร์ที่

๕ กุมภาพันธ์ ๒๕๕๓ หรือ ๑๓

ปีที่แล้ว

แต่มาวันนี้มีเหตุให้ต้องเขียนใหม่เนื่องจากเมื่อสัปดาห์ที่ผ่านมาได้เห็นภาพ

Inforgraphic

เหตุการณ์ดังกล่าวของหน่วยงานแห่งหนึ่ง

แต่ปัญหาก็คือข้อมูลที่ปรากฏในคำอธิบายภาพ

Infographic

เหล่านั้นไม่ตรงกับข้อเท็จจริงที่ปรากฏในรายงานการสอบสวนและหนังสือต่าง

ๆ ที่จัดพิมพ์หลังเหตุการณ์นั้นไม่นาน

(ด้วยผู้เขียนที่เป็นที่ยอมรับกันในวงการวิศวกรรมเคมีในเรื่องเกี่ยวกับความปลอดภัย)

จึงเห็นว่าควรต้องชี้ให้เห็นว่าสิ่งที่เกิดขึ้นจริง

(ตามที่ปรากฏในรายงานการสอบสวนหรือหนังสือที่เกี่ยวข้อง)

นั้นแตกต่างไปจากสิ่งที่ปรากฏในสื่อ

Infographic

นั้นอย่างไร

ภาพ

Infographic

และคำบรรยายที่นำมานั้นขออนุญาตปิดชื่อผู้จัดเพราะไม่ประสงค์จะให้มีการอ้างอิงไปถึง

ส่วนเอกสารที่นำมาประกอบนั้นนำมาจาก

๑.

"The Flixborough disaster : Report of the Court of Inquiry"

เอกสารฉบับนี้คือรายงานการสอบสวนที่เป็นทางการ

เผยแพร่ในปีค.ศ.

๑๙๗๕ (ปีถัดจากเหตุการณ์เกิด)

๒.

"What Went Wrong? Case Histories of Process Plant Disasters"

เขียนโดย Prof.

Trevor A. Kletz ในช่วงที่เกิดเหตุนั้นท่านผู้นี้ยังทำงานอยู่บริษัท

ICI

ในด้านเกี่ยวกับความปลอดภัย

เรียกได้ว่าเป็นผู้บุกเบิกเทคนิค

HAZOP

ที่เราใช้กันอยู่ในปัจจุบัน

และเมื่อเกษียณจากบริษัทแล้วก็ได้รับเชิญให้ไปเป็นศาสตราจารย์ในมหาวิทยาลัย

Louborough

ประเทศอังกฤษ

เล่มนี้พิมพ์ครั้งแรกในปีค.ศ.

๑๙๘๕ ผมเองมีหนังสือเล่มนี้ฉบับพิมพ์ครั้งที่

๒ แต่เล่มที่เอามาอ้างอิงในวันนี้เป็นฉบับพิมพ์ครั้งที่

๕ (มีการเพิ่มตัวอย่างและรูปภาพเข้ามาอีก)

๓.

"Loss Prevention in the Process Industries" เขียนโดย

Prof. Frank P. Lees

ผู้เป็นศาสตราจารย์ที่มหาวิทยาลัย

Louboborough

ประเทศอังกฤษ หนังสือนี้มี

3 Volume

จัดพิมพ์ครั้งแรกในปีค.ศ.

๑๙๘๐ รายละเอียดเหตุการณ์ที่

Flixborough อยู่ใน

Volume 3

ที่เป็นเล่มรวบรวมกรณีตัวอย่างอุบัติเหตุในอดีต

ส่วน Volume

1 และ 2

เป็นเรื่องเกี่ยวกับการออกแบบ

การประเมินความเสี่ยง

การควบคุมอุบัติเหตุ ฯลฯ

หนังสือทั้ง

๕ เล่ม (รายการที่

๓ มี 3 Volume)

หวังว่าตอนนี้ยังหาดาวน์โหลดได้ในอินเทอร์เน็ต

สิ่งหนึ่งที่ควรรู้ก่อนการอ่านคือหนังสือที่กล่าวมาข้างบนนั้นเขียนโดยคน

"อังกฤษ"

ดังนั้นคำศัพท์ต่าง

ๆ นั้นจะอิงแบบอังกฤษเป็นหลัก

ถ้าไม่แน่ใจว่าเข้าใจถูกต้องหรือไม่ก็ขอแนะนำให้อ่าน

"What Went

Wrong?" ก่อน เพราะมีการเทียบศัพท์

UK กับ

USA ไว้ให้

ตอนนี้ก็ได้เวลาเข้าเรื่องแล้ว

โดยขอเริ่มจากแนะนำให้รู้จักกับกระบวนการออกซิไดซ์

(oxidation process)

ก่อน

สารตั้งต้นหลักของปิโตรเคมีได้มาจากน้ำมันที่มีประกอบด้วยอะตอมคาร์บอน

(C) และไฮโดรเจน

(H) เป็นหลัก

แต่ผลิตภัณฑ์ที่เราต้องการนำไปใช้งานมักมีอะตอมออกซิเจน

(O) ร่วมด้วย

ดังนั้นการเปลี่ยนไฮโดรคาร์บอนให้เป็นผลิตภัณฑ์จึงต้องทาทางเติมอะตอม

O

เข้าไปในโมเลกุลสารตั้งต้น

ปฏิกิริยาการเติมอะตอม O

นี้เรียกว่าปฏิกิริยาการออกซิไดซ์

(oxidation reaction)

และตัวออกซิไดซ์

(oxidising agent)

ที่นิยมใช้กันในอุตสาหกรรมก็คืออากาศ

เพราะมันมีอยู่ทั่วไปและไม่ต้องจัดซื้อ

รูปที่ ๑

Infographic

ภาพแรกและคำบรรยาย

ไฮโดรคาร์บอนอิ่มตัวมันค่อนข้างเฉื่อยต่อการทำปฏิกิริยา

โมเลกุลออกซิเจนในอากาศก็ค่อนข้างเฉื่อยต่อการทำปฏิกิริยา

ดังนั้นสารสองตัวจะทำปฏิกิริยาด้วยกันยาก

เว้นแต่จะมีแหล่งพลังงานที่สูงพอมากระตุ้น

(เช่นประกายไฟ

เปลวไฟ)

มีตัวเร่งปฏิกิริยาช่วย

มีอุณหภูมิที่สูงมากพอ

หรือมีหลายอย่างที่กล่าวมาข้างต้นนี้รวมกัน

ในอุตสาหกรรมนั้นจะใช้ทั้งตัวเร่งปฏิกิริยาและอุณหภูมิสูงเพื่อให้ปฏิกิริยาดำเนินไปข้างหน้าได้เร็วขึ้น

(คือได้กำลังการผลิตสูง)

ส่วนอุณหภูมิจะสูงได้เท่าใดนั้นก็ขึ้นอยู่กับว่าผลิตภัณฑ์ที่ต้องการนั้นทนอุณหภูมิได้สูงแค่ไหน

เพราะปฏิกิริยาการออกซิไดซ์นี้เป็นปฏิกิริยาคายความร้อน

เราต้องให้พลังงานเข้าไปเพื่อให้ปฏิกิริยาเริ่มเกิดได้

แต่เมื่อปฏิกิริยาเกิดแล้วต้องหาทางดึงเอาความร้อนออกให้ทันเวลา

ไม่งั้นผลิตภัณฑ์ที่เกิดขึ้นจะสลายตัว

ถ้าผลิตภัณฑ์ที่ต้องการนั้นสามารถทนอุณหภูมิสูงได้

ก็จะนิยมใช้การออกซิไดซ์ในเฟสแก๊ส

(gas phase

oxidation) ด้วยการระเหยสารตั้งต้นให้กลายเป็นไอ

ผสมกับอากาศ

(มีอากาศมากเกินพอสำหรับการทำปฏิกิริยาหลายเท่าตัว

ขึ้นอยู่กับ lower

explosive limit ของสารตั้งต้น)

และเข้าเครื่องปฏิกรณ์ที่มีตัวเร่งปฏิกิริยาบรรจุอยู่

ข้อดีของการออกซิไดซ์ในเฟสแก๊สคือมันไม่มีปัญหาเรื่องการผสมกันระหว่างสารตั้งต้นกับอากาศ

มีปริมาณสารตั้งต้น

(ที่ถือว่าเป็นสารไวไฟ)

ต่ำ

การทำปฏิกิริยาในเฟสแก๊สจึงมักเลือกอุณหภูมิการทำปฏิกิริยาที่สูงพอที่จะทำให้ไฮโดรคาร์บอนที่เป็นสารตั้งต้นนั้นทำปฏิกิริยาจนหมด

แต่มีข้อเสียคือแก๊สไม่ใช่แหล่งรับความร้อนที่ดี

และการถ่ายเทความร้อนให้กับพื้นผิวรับความร้อนก็ไม่ดี

ดังนั้นในระหว่างการเกิดปฏิกิริยา

อุณหภูมิในเครื่องปฏิกรณ์

(reactor)

อาจเพิ่มขึ้นมากเกินกว่า

100ºC

จากอุณหภูมิได้

(ขึ้นอยู่กับปฏิกิริยาและการควบคุม)

และมีโอกาสที่ปฏิกิริยาจะเกิด

runaway สูง

(ปฏิกิริยาเร่งตัวเองเพิ่มขึ้นเรื่อย

ๆ โดยไม่สามารถควบคุมได้)

ในกรณีที่ผลิตภัณฑ์นั้นไม่สามารถทนอุณหภูมิสูงได้

จะใช้การออกซิไดซ์ในเฟสของเหลวแทน

(liquid phas

oxidation)

โดยใช้ความดันกดให้ไฮโดรคาร์บอนที่เป็นสารตั้งต้นนั้นเป็นของเหลว

ณ อุณหภูมิทำปฏิกิริยา

(ที่สูงกว่าจุดเดือดของไฮโดรคาร์บอนนั้นที่ความดันบรรยากาศ)

และมีการฉีดอากาศเข้าไปทางด้านล่างของถังปฏิกรณ์

วิธีการนี้มีข้อเสียคือปฏิกิริยาจะเกิดตรงผิวสัมผัสของฟองอากาศกับสารตั้งต้นที่เป็นของเหลว

และยากที่จะควบคุมอัตราการลอยขึ้นของฟองอากาศ

(ที่เป็นตัวกำหนดว่าอากาศและไฮโดรคาร์บอนมีโอกาศสัมผัสกันนานแค่ไหน)

ดังนั้นปฏิกิริยาจะเกิดได้ดีหรือไม่นั้นจึงขึ้นอยู่กับการปั่นกวนและระดับความสูงของของเหลวในถังปฏิกรณ์

การทำปฏิกิริยาในเฟสของเหลวนี้ใช้ไฮโดรคาร์บอนที่เป็นสารตั้งต้นในปริมาณที่มากเกินพอกว่าอากาศมาก

สัดส่วนไฮโดรคาร์บอนที่ทำปฏิกิริยา

(ศัพท์ทางวิศวกรรมเคมีคือค่า

conversion)

จึงน้อยเมื่อเทียบกับปริมาณที่ป้อนเข้าไป

ทำให้ต้องมีการแยกเอาไฮโดรคาร์บอนที่ยังไม่ทำปฏิกิริยากลับมาใช้งานใหม่

(ที่เรียกว่า

recycle)

ถึงจุดนี้อาจมีคำถามว่าถ้าเช่นนั้นทำไมไม่ทำการออกซิไดซ์ในเฟสแก๊สโดยใช้อุณหภูมิการทำปฏิกิริยาที่ลดต่ำลง

คำตอบของคำถามนี้ก็คือการระบายความร้อนที่ได้กล่าวมาข้างต้น

แก๊สเป็นแหล่งรับความร้อนที่ไม่ดี

และเป็นตัวระบายความร้อนที่ไม่ดี

(ลองดูในโรงงานก็ได้ครับ

เราใช้น้ำเป็นตัวระบายความร้อนเป็นหลักแทนที่จะใช้อากาศ)

การควบคุมอุณหภูมิทำได้ยาก

การทำปฏิกิริยาในเฟสของเหลวนั้นเราสามารถควบคุมอุณหภูมิสูงสุดที่ยอมให้ปฏิกิริยาเกิดได้ด้วยการควบคุมความดันเหนือผิวของเหลว

คือเลือกความดันที่ทำให้ของเหลวนั้นเดือด

ณ อุณหภูมิสูงสุดที่ต้องการควบคุม

ดังนั้นไม่ว่าปฏิกิริยาจะเกิดขึ้นมากน้อยเท่าใด

อุณหภูมิของเหลวนั้นก็จะไม่เกินอุณหภูมิจุดเดือด

ณ ความดันที่กำหนด

และถ้าเลือกค่าความดันที่ทำให้ของเหลวเดือด

ณ อุณหภูมิที่ต้องการทำปฏิกิริยา

ก็จะประมาณได้ว่าอุณหภูมิทำปฏิกิริยานั้นคงที่

(คือของเหลวบริสุทธิ์มีจุดเดือดคงที่

แต่พอเป็นสารผสมแล้วอาจมีการเปลี่ยนแปลงไปบ้าง

ขึ้นกับส่วนผสม)

แบบเดียวกับการต้มน้ำที่ความดันบรรยากาศด้วยเตาแก๊ส

ไม่ว่าเราจะเปิดเตาแก๊สแรงแค่ไหน

อุณหภูมิน้ำเดือดก็คือ

100ºC

เหมือนเดิม

ที่แตกต่างกันคือเดือดแรงหรือเดือดไม่แรง

ดังนั้นการที่โรงงานนี้มี

cyclohexane

ปริมาณมากในถังระบบ

(รูปที่

๑)

ก็เป็นเพราะข้อจำกัดของการทำปฏิกิริยา

(และด้วยความรู้ทางเทคนิคที่มีอยู่ในขณะนั้น)

ในส่วนของอุณหภูมิการทำปฏิกิริยานั้น

ถ้าเทียบกับปฏิกิริยาการออกซิไดซ์ด้วยกัน

ก็ไม่ได้จัดว่าสูงอะไร

การออกซิไดซ์ p-xylene

ไปเป็น terephthalic

acid ที่เป็นสารตั้งต้นในการผลิตพลาสติก

PET

ปัจจุบันก็ใช้การออกซิไดซ์ในเฟสของเหลว

ที่ใช้อุณหภูมิและความดันในช่วงเดียวกันกับที่

Flixborough นี้

(รูปที่

๒ ย่อหน้า 28

กล่าวว่าสภาวะการทำงานปรกติที่

Flixborough

คือความดัน 8.8

kg/cm2 ที่ 155ºC)

การออกซิไดซ์

cyclohexane

จะได้แอลกอฮอล์คือ

cyclohexanol

(C6H11OH) ที่จะถูกออกซิไดซ์ต่อไปเป็นคีโคนคือ

cyclohexanone

(C6H10O) ที่เป็นขั้นตอนที่มีโมเลกุลน้ำเกิดขึ้น

คีโตนเป็นสารที่ทนต่อการถูกออกซิไดซ์เว้นแต่ว่าสภาวะการทำปฏิกิริยาหรือสารออกซิไดซ์มีฤทธิ์ที่แรงพอ

โดยจะเกิดการตัดสายโซ่ตรงหมู่คาร์บอนิล

(carbonyl C=O)

เกิดหมู่คาร์บอกซิล

(carboxyl -COOH)

ที่มีฤทธิ์เป็นกรด

(ถ้าละลายน้ำ)

รูปที่ ๒

ย่อหน้าที่ 28

และ 29

ของรายงานการสอบสวน

ย่อหน้าที่

29

ของรายงานการสอบสวน

(รูปที่

๒) กล่าวไว้ว่า

ไซโคลเฮกเซนที่ป้อนเข้าไปนั้นทำปฏิกิริยาไปแค่ประมาณ

6%

(คือขาออกยังเหลืออยู่อีก

94%)

และผลิตภัณฑ์ที่ได้ส่วนใหญ่คือ

cyclohexznol และ

cyclohexanone

โดยมีผลิตภัณฑ์ข้างเคียงที่ไม่ต้องการร่วมอยู่ด้วย

ในส่วนของคำบรรยายกระบวนการผลิตที่ปรากฏในรายงานการสอบสวนนั้น

ไม่ได้ระบุว่าผลิตภัณฑ์ข้างเคียงที่เกิดขึ้นนั้นคืออะไร

แต่จากข้อมูลที่ให้มาแสดงให้เห็นว่าไม่ได้เกิดขึ้นมาก

(ดังที่รูปที่

๑ พยายามกล่าวอ้าง)

แต่ในย่อหน้า 42

ของรายงานการสอบสวนกล่าวว่าสารที่ออกมาจากถังปฏิกรณ์นั้นจะเข้าสู่กระบวนการกำจัดกรด

แสดงว่าผลิตภัณฑ์ข้างเคียงที่เกิดขึ้นนั้นส่วนหนึ่งคือสารที่มีฤทธิ์เป็นกรด

(รูปที่

๓)

ที่สำคัญคือทั้งรายงานการสอบส่วนมีคำว่า

"acid"

ปรากฏอยู่ ๒ ที่

ที่แรกคือย่อหน้า 42

ที่เป็นคำบรรยายกระบวนการผลิต

(รูปที่

๓)

ที่ที่สองคือเป็นตำแหน่งหน้าที่ของพยานที่มาให้ปากคำ

แสดงให้เห็นว่าบทบาทของ

"กรด"

ที่เกิดจากปฏิกิริยาข้างเคียงนั้นไม่ได้มีความเกี่ยวข้องอะไรเลยกับเหตุการณ์ที่เกิด

ดังเช่น infographic

ในรูปที่ ๑ พยายามเน้น

รูปที่ ๓

ย่อหน้า 42

ของรายงานการสอบสวนที่เป็นจุดเดียวในเนื้อหารายงานที่ปรากฏคำ

"acid"

เนื่องจากปฏิกิริยาเกิดช้า

ดังนั้นเพื่อให้เกิดผลิตภัณฑ์ในปริมาณที่เหมาะสมก่อนส่งเข้าหน่วยแยกจึงต้องให้การสัมผัสกันระหว่างไฮโดรคาร์บอนและอากาศนั้นมีเวลานานพอ

ซึ่งตรงนี้ทำได้สองแบบคือใช้ถังปฏิกรณ์ที่สูง

(อากาศใช้เวลานานมากขึ้นก่อนจะลอยพ้นผิวของเหลว)

หรือใช้ถังปฏิืกรณ์ที่ไม่สูงหลายตัวต่ออนุกรมกัน

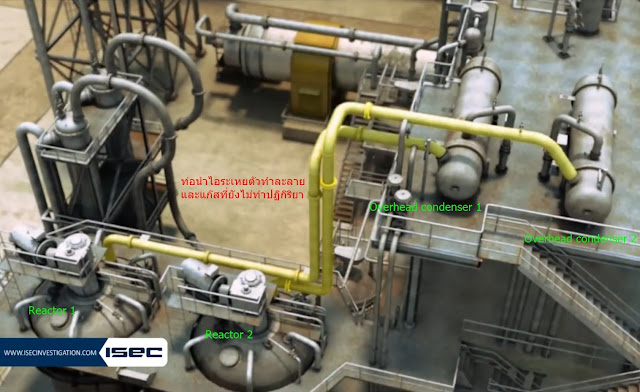

ที่ Flixborough

ใช้แบบหลังนี้ (รูปที่

๔)

ที่

Flixborough

นั้นใช้ถังปฏิกรณ์ 6

ตัวต่ออนุกรมกัน (ดูรูปที่

๔ ประกอบ)

โดย cyclohexane

จะถูกป้อนเข้าทางด้านล่างของถังที่

1

และไหลล้นออกทางด้านบนไปยังถังที่

2

ที่อยู่ที่ระดับต่ำกว่าเล็กน้อย

การถ่ายของเหลวจากถังใบหนึ่งไปยังถังอีกใบหนึ่งนั้นใช้การไหลล้นไปยังถังที่อยู่ที่ระดับที่ต่ำกว่าเล็กน้อย

โดยอากาศจะถูกฉีดเข้าทางด้านล่างของแต่ละถัง

นอกจากนี้แต่ละถังจะมีการติดตั้งใบพัดกวนเพื่อช่วยในการผสมของเหลวและตีฟองอากาศให้แตกเป็นฟองเล็ก

ๆ (เป็นการเพิ่มพื้นที่ผิวสัมผัสระหว่างฟองอากาศกับของเหลว)

อากาศและ cyclohexane

ที่ระเหยออกมาจะเข้าสู่

off gas line

ที่เป็นท่อร่วมเดียวกัน

(ทำให้ความดันในทุกถังเท่ากัน)

โดย cyclohexane

จะถูกควบแน่นเป็นของเหลวและป้อนกลับมาใช้งานใหม่

ส่วนอากาศจะถูกระบายทิ้งออกไป

รูปที่ ๔

ระบบถังปฏิกิริยาที่

Flixborough นำมาจาก

Fig. 2

ของรายงานการสอบสวน

รายงานการสอบสวนไม่ได้มีการให้รายละเอียดใด

ๆ

เกี่ยวกับโครงสร้างภายในถังที่บังคับทิศทางการไหลของของเหลวจากถังหนึ่งมายังอีกถังหนึ่งดังเช่น

Infographic ภาพที่

๒ ในรูปที่ ๕ แสดงเอาไว้

กล่าวคือ Infographic

ภาพที่ ๒ ในรูปที่ ๕

แสดงว่ามีผนังกั้นบริเวณท่อทางเข้าของถังใบถัดไป

โดยผนังกั้นนี้จะบังคับให้ของเหลวที่ไหลล้นมาจากถังใบก่อนหน้านั้นไหลลงด้านล่างก่อนที่จะวกขึ้นด้านบน

รายละเอียดตรงนี้ไม่เคยเห็นมีปรากฏในหนังสือหรือบทความใด

ๆ ที่มีการเผยแพร่ในช่วงหลังการเกิดอุบัติเหตุ

ถังปฏิกรณ์แต่ละใบนั้นทำจากเหล็กกล้า

(mild steel plate)

หน้า 1/2

นิ้ว โดยผนังด้านในเป็นเหล็กกล้าไร้สนิม

(stainless steel)

หน้า 1/8

นิ้ว (ย่อหน้า

53 ในรูปที่

๖)

บทบาทของเหล็กกล้าที่เป็นผิวนอกคือทำหน้าที่รับความดัน

ส่วนบทบาทของเหล็กกล้าไร้สนิมที่เป็นผิวในคือป้องกันการกัดกร่อนจากกรดที่เกิดจากปฏิกิริยาข้างเคียง

และมันก็ทำงานได้ดีโดยไม่มีปัญหาอะไรมาตั้ง

๑๐ ปี แสดงว่าการกัดกร่อนไม่ได้สูงมากอะไร

เห็นได้จากความหนาของแผ่นเหล็กกล้าไร้สนิมที่ใช้

ตรงนี้ขอเพิ่มเติมรายละเอียดนิดนึง

การออกแบบอุปกรณ์ให้ทนต่อการกัดกร่อนของสารเคมีที่มันสัมผัส

สิ่งสำคัญคือพื้นผิวด้านที่สัมผัสกับสารเคมีต้องทนต่อการกัดก่อน

(ด้านที่สัมผัสสภาพแวดล้อมภายนอกไม่จำเป็น)

ซึ่งตรงนี้ทำได้ด้วยการเลือกวัสดุที่ทนต่อสารเคมีนั้นได้มาสร้างอุปกรณ์

แต่ตรงนี้ก็จะเกิดปัญหาคือถ้าเป็นโลหะก็จะมีราคาแพง

ถ้าเป็นพอลิเมอร์ก็จะมีปัญหาเรื่องความแข็งแรงของโครงสร้าง

ในกรณีเช่นนี้ก็จะใช้วัสดุที่มีราคาต่ำกว่าทำหน้าที่เป็นตัวรับแรง

โดยบุหรือเคลือบผิวด้านในที่ต้องสัมผัสกับสารเคมีนั้นด้วยวัสดุที่ทนต่อการกัดกร่อนของสารเคมี

ดังเช่นที่ Flixborough

นี้

Infographic

ภาพที่ 2

และคำบรรยายภาพ (รูปที่

๕)

มีความผิดพลาดหลายจุด

ดังนี้

จุดแรก

ในภาพมีการระบุว่ามี Formic

acid ไหลเข้า-ออกระบบ

แต่ในรายงานการสอบสวนไม่มีการกล่าวถึงสารนี้เลย

แม้แต่คำว่า "acid"

ก็ปรากฏเพียงแค่ครั้งเดียวในส่วนของเนื้อหารายงาน

(ย่อหน้า

42 ในรูปที่

๓) โดยเขียนว่า

"fluid

corrosive acids formed"

และกรดที่เกิดขึ้นก็ถูกกำจัดออกก่อนจะทำการแยก

cyclohexane

ที่ยังไม่ทำปฏิกิริยากลับไปใช้งานใหม่

รูปที่ ๕

Infographic ภาพที่

๒ ที่มีการเผยแพร่

จุดที่สอง

ย่อหน้าที่สองของคำบรรยายในรูปที่

๕ นั้นไม่ตรงกับข้อเท็จจริง

จริงอยู่ที่ว่ามีการตรวจพบแตกรอยร้าวบนผิวด้านนอกของถังปฏิกรณ์ใบที่

5 และมี

cyclohexane

รั่วซึมออกมาจากรอยแตกร้าวนี้

(ดูรูปที่

๖ ย่อหน้า 53

ของรายงานการสอบสวน)

ตรงนี้แสดงให้เห็นว่าผนังเหล็กกล้าไร้สนิมด้านในมีรอยรั่ว

การตรวจพบนี้ตรวจพบในตอนเย็นของวันที่

๒๗ มีนาคม

ซึ่งเมื่อตรวจพบก็ได้ทำการหยุดเดินเครื่องโรงงานทันที

และจากการตรวจอย่างละเอียดในเช้าวันรุ่งขึ้น

(วันที่

๒๘ มีนาคม)

ก็พบว่ารอยแตกร้าวนี้มีความยาวประมาณ

6 ฟุต

จะเห็นว่าข้อเท็จจริงมันไม่ตรงกับย่อหน้าที่สองของคำบรรยาย

Infographic ในรูปที่

๕ เลยที่ว่าเมื่อพบรอยร้าวแล้ว

พนักงานก็พยายามเดินเครื่องต่อด้วยการฉีดน้ำเพื่อทำให้ไอ

cyclohexane

ควบแน่นเป็นของเหลว

รูปที่ ๖

ย่อหน้า 52-54

ของรายงานการสอบสวน

คำบรรยายของ

Infographic ภาพที่

2 (รูปที่

๕)

นั้นไม่ตรงกับข้อเท็จจริงที่ปรากฏในรายงาน

ถ้าอ่านตามคำบรรยายของ

Infographic

จะเข้าใจว่ากรดนั้นกัดกร่อนเหล็กกล้าไร้สนิมจนทะลุ

จากนั้นจึงตามด้วยการกัดกร่อนเหล็กกล้าคาร์บอนที่เป็นผิวนอกจากเกิดรอยร้าวจนทำให้มี

cyclohexane

รั่วออกมา

โอเปอร์เรเตอร์จึงพยายามเดินเครื่องต่อด้วยการฉีดน้ำเพื่อควบแน่นไอ

cyclohexane

ด้วยการใช้ "น้ำเสียที่ผ่านการบำบัด"

ทำให้รอยแตกร้าวมีขนาดใหญ่ขึ้นจนทำให้ต้องหยุดเดินเครื่อง

ข้อเท็จจริงคือเกิดรอยแตกร้าวที่ผิวนอกที่เป็นเหล็กกล้าคาร์บอนก่อน

จากนั้นจึงเกิดความเสียหายที่ผนังเหล็กกล้าไร้สนิมที่บุอยู่ภายในตามมา

(รู้ได้จากมีไอ

cyclohexane

รั่วออกมา)

และเมื่อตรวจพบจึงรีบหยุดเดินเครื่องโรงงานทันที

ไม่ได้มีความพยายามยื้อเดินเครื่องต่อด้วยการฉีดน้ำ

ส่วนเรื่องการฉีดน้ำนั้นมีการฉีดน้ำเพื่อควบแน่นไอ

cyclohexane

ที่รั่วออกมาจริง

แต่เป็นสิ่งที่ทำก่อนที่จะตรวจพบรอยร้าวที่ผนังถังปฏิกรณ์

และน้ำที่นำมาฉีดก็คือน้ำหล่อเย็นหรือ

cooling water

รูปที่ ๗

คำอธิบายเรื่องตำแหน่งที่เกิดการรั่วที่ถังปฏิกรณ์ใบที่

5 ที่

Flixborough

คำอธิบายนี้ปรากฏในหลายบทความที่มีการเผยแพร่หลังเกิดอุบัติเหตุ

ที่นำมาแสดงนี้นำมาจากหนังสือ

"What Went

Wrong?" ที่เขียนโดย Prof.

T.A. Kletz

ตำแหน่งที่เกิดการรั่วของ

cyclohexane คือ

stirrer gland

ของใบพัดกวนของถังปฏิกรณ์ใบที่

5

จุดนี้เป็นรูสำหรับสอดเพลาหมุนเข้าไปในตัวอุปกรณฺ์

(ที่อาจเป็นถังหรือปั๊ม)

ขนาดของรูต้องใหญ่กว่าขนาดของเพลา

ทำให้มันมีช่องว่างทำให้สารที่อยู่ในระบบรั่วออกมาข้างนอกได้

ดังนั้นจึงจำเป็นต้องมีอุปกรณ์อุดรูรั่วนี้โดยที่ยังยอมให้เพลานั้นหมุนได้อย่างอิสระ

ที่ใช้กันทั่วไปก็จะเป็นพวก

gland packing

(บ้านเราเรียกปะเก็นเชือก)

และ mechanical

seal แต่ชิ้นส่วนพวกนี้มันมีการสึกหรอจากการเสียดสี

ดังนั้นเมื่อใช้งานไปนาน

ๆ มันก็จะเกิดการรั่วซึมได้

ต้องมีการเปลี่ยนใหม่เป็นระยะ

รายงานการสอบสวนไม่ได้กล่าวว่า

cyclohexane

มีการรั่วซึมครั้งที่ไหน

แต่ในหนังสือ "What

Went Wrong?" ที่เขียนโดย

Prof. T.A. Kletz

กล่าวว่าเกิดที่ stirrer

gland (รูปที่ ๗)

ในกรณีที่การรั่วซึมเกิดไม่มาก

แนวปฏิบัติที่ทำกันในสมัยนั้นก็คือการฉีดพ่นน้ำลงไปตรงตำแหน่งที่รั่วซึม

เพื่อควบแน่นไอระเหยนั้นให้กลายเป็นของเหลว

และในเหตุการณ์ที่ Flixborough

นั้น น้ำที่นำมาใช้ฉีดพ่นคือน้ำหล่อเย็นหรือ

Cooling water

รูปที่ ๘

ย่อหน้า 212

ของรายงานการสอบสวนที่กล่าวถึง

Nitrate stress

corrosion

น้ำหล่อเย็นที่ใช้กันในโรงงานนั้นจะมีการเติมสารเคมีหลายชนิดเข้าไปเพื่อปรับสภาพน้ำ

เช่นปรับค่าพีเอช

ป้องกันการกัดกร่อนโลหะ

กำจัดเชื้อจุลชีพที่ทำให้เกิดเมือกคราบต่าง

ๆ ฯลฯ และสารประกอบไนเทรต

(nitrate)

ก็เป็นสารตัวหนึ่งที่ใช้เพื่อยับยั้งการกัดกร่อนของโลหะที่น้ำหล่อเย็นไปสัมผัส

ไนเทรตที่ก่อเรื่องเป็นไนเทรตที่จงใจเติมลงไปในน้ำหล่อเย็น

ไม่ใช่ไนเทรตที่มากจากหน่วยบำบัดน้ำเสียดังที่กล่าวไว้ใน

Infographic

(รูปที่

๕)

Stress

Corrosion Cracking (ในวงการมักเรียกย่อว่า

SCC)

เป็นปรากฏการณ์ที่โลหะนั้นถูกกัดกร่อนโดยสารเคมีได้ง่ายขึ้นเวลาที่มันมีความเค้นในเนื้อโลหะ

ตัวอย่างเช่นเรานำโลหะชิ้นหนึ่งไปแช่ในสารเคมีตัวหนึ่ง

(ชิ้นโลหะไม่ได้รับแรงใด

ๆ)

เราจะเห็นว่าโลหะนั้นไม่เป็นอะไร

แต่ถ้าโลหะนั้นเป็นชิ้นส่วนที่รับแรง

(เช่นเป็นท่อหรือภาชนะรับความดัน)

เราจะพบว่าที่อุณหภูมิเดียวกัน

ที่ความเข้มข้นเดียวกัน

สารเคมีตัวนั้นทำให้โลหะนั้นเสียหายได้

ไม่ใช่สารเคมีทุกตัวจะทำให้เกิดปรากฏการณ์นี้ได้

แต่ก็มีสารเคมีจำนวนไม่น้อยที่ทำให้เกิดปรากฏการณ์นี้ได้

ในเหตุการณ์นี้ไนเทรตที่อยู่ในน้ำหล่อเย็นที่ฉีดพ่นลงไปที่

gland stirrer

ที่อยู่ทางด้านบนของถังปฏิกรณ์ใบที่

5

เมื่อไหลลงมาตามผิวของถังปฏิกรณ์ก็ทำให้เหล็กกล้าคาร์บอนที่เป็นผิวนอกเกิดการแตกร้าว

(มันมีอุณหภูมิสูงและรับความดันที่อยู่ในระบบ)

ย่อหน้า 212

ของรายงานการสอบสวน

(รูปที่

๘) กล่าวว่า

ในเวลานั้นปรากฏการณ์ Nitrate

corrosion cracking เป็นที่รู้จักกันในหมู่ผู้เชี่ยวชาญทางด้านโลหะวิทยา

แต่อาจแทบไม่เป็นที่รู้กันในหมู่ผู้ที่ทำงานในอุตสาหกรรมเคมี

การสอบสวนของอังกฤษนั้นจะมีการพิจารณาว่าองค์ความรู้ที่เกี่ยวข้องในการป้องกันอุบัติเหตุนั้นมีอยู่หรือไม่

ถ้ามีอยู่แล้ว ณ เวลานั้น

องค์ความรู้นั้นรู้กันในวงกว้างแค่ไหนและเข้าถึงได้ง่ายหรือไม่

ซึ่งจะมีการนำเอาประเด็นนี้มาร่วมพิจารณาว่าการตัดสินใจของผู้ที่เกี่ยวข้องกับอุบัติเหตุนั้นเป็นการกระทำอย่างสมเหตุสมผลหรือไม่

กล่าวคือถ้ารู้แล้วว่าต้องพิจารณา

แต่ไม่สนใจที่จะนำมาพิจารณา

ก็จะผิดหนักหน่อย

รูปที่ ๙

Infographic ภาพที่

3

ประเด็นที่น่าสนใจคือทำไมผนังเหล็กกล้าไร้สนิมชั้นในจึงเกิดความเสียหายได้

ซึ่งตรงนี้รายงานการสอบสวนไม่ได้มีการกล่าวถึง

และไม่น่าจะเกี่ยวข้องกับการกัดกร่อนด้วย

ดังนั้นตรงนี้จะขออนุมานจากข้อมูลที่ปรากฏและความรู้ที่มีอยู่

โดยจะขออ้างอิงไปยังกระสุนปืน

ปลอกกระสุนปืน

(ที่ไม่ใช่ปืนลูกซอง)

ส่วนใหญ่จะทำจากทองเหลือง

ความหนาของปลอกกระสุนปืนไม่มากพอที่จะรับความดันจากการระเบิดของดินปืนที่บรรจุอยู่ภายในได้

แต่ที่พอเรายิงปืนออกไปแล้วเห็นปลอกกระสุนเป็นปรกตินั่นก็เพราะความดันจากการระเบิดของดินปืนไปทำให้ปลอกกระสุนขยายตัวไปแนบกับผนังรังเพลิง

(ที่เป็นเหล็กหน้าพอที่จะรับแรงระเบิดได้)

ขนาดเส้นผ่านศูนย์กลางรังเพลิงจะใหญ่กว่าขนาดปลอกกระสุนเพียงเล็กน้อย

กล่าวคือถ้าใหญ่ไม่มากไปจะทำให้การป้อนกระสุนทำได้ลำบาก

และปลอกกระสุนอาจบวมติดแน่นอยู่ในรังเพลิง

แต่ถ้าใหญ่เกินไปจะทำให้ปลอกกระสุนขยายตัวมากเกินไปจนเกิดการฉีกขาดได้

(เขาถึงไม่แนะนำให้เอากระสุน

.22 LR มายึงในปีน

.22 Magnum

เพราะปลอกกระสุน .22

Magnum มันใหญกว่าของ .22

LR เล็กน้อย

มีความเสี่ยงที่จะปลอกกระสุนจะฉีกขาดสูง)

ในเหตุการณ์ที่

Flixborough

นี้คาดว่า

รอยร้าวที่ผนังเหล็กกล้าคาร์บอนด้านนอกทำให้ทำให้ตัวถังปฏิกรณ์นั้นบวมขึ้น

ส่งผลให้ผนังเหล็กกล้าไร้สนิมด้านในขยายตัวออกตามมาจนก่อให้เกิดรอยฉีกขาดของผนังเหล็กกล้าไร้สนิมด้านใน

ทำให้ cyclohexane

ที่อยู่ภายในรั่วไหลออกมาภายนอกได้

เพื่อจะให้โรงงานสามารถเดินเครื่องต่อไปได้ด้วยถังปฏิกรณ์อีก

5 ตัวที่เหลือ

ทางโรงงานจึงยกเอาถังปฏิกรณ์ใบที่

5 ออก

แล้วเดินท่อเชื่อมต่อจากทางออกของถังใบที่

4

เข้าสู่ทางเข้าของถังใบที่

6

แต่เนื่องจากถังทั้งสองอยู่ที่ระดับต่างกัน

จึงทำให้ท่อเชื่อมนั้นมีการหักงอสองครั้งแบบที่ภาษาอังกฤษเรียกว่า

"dog leg"

(Infographic ภาพที่

3 ในรูปที่

๙)

การออกแบบท่อนี้เป็นเพียงแค่ภาพวาดด้วยซอล์คขนาดเท่าของจริงบนพื้น

shop ของโรงงาน

(ย่อหน้า

62 ที่แสดงในรูปที่

๑๐)

และเพื่อให้ท่อนี้สามารถยืดหยุ่นได้ตามการเปลี่ยนแปลงอุณหภูมิจึงได้มีการติดตั้ง

Bellow

ที่ปลายทั้งสองข้างของท่อ

(ในที่นี้ขอเรียก

bellow

ว่าข้อต่อยืดหยุ่นเพราะมันออกแบบมาเมื่อรับการเคลื่อนที่ในแนวแกนเท่านั้น

ไม่ใช่ข้อต่ออ่อนที่แนวแกนด้านขาเข้าและด้านขาออกต่างทิศทางกันได้)

การออกแบบท่อนี้ทำโดยไม่มีการคำนวณใด

ๆ เพราะไม่มีใครรู้ว่ามันควรต้องทำ

คงเป็นเพราะคิดว่าถ้าทำขึ้นมาแล้วแล้วมันสามารถรับความดันได้ก็ถือว่ามันใช้งานได้

รูปที่

๑๐ ย่อหน้า 62

ของรายงานการสอบสวน

ท่อที่สร้างเสร็จไม่ได้รับการทดสอบความสามารถในการรับความดันก่อนนำไปประกอบ

แต่นำไปประกอบก่อนที่จะทำการตรวจสอบรอยรั่ว

(leak test)

เมื่อผ่านการทดสอบรอยรั่วแล้วจึงทำการทดสอบความสามารถในการรับความดันด้วยวิธี

pnuematic test

ที่ความดัน

9 kg/cm2

ซึ่งสูงกว่าความดันเดินเครื่องปรกติทึ่

8.8 kg/cm2

เล็กน้อย

แต่ก็ต่ำกว่าความดันที่ตั้งให้วาล์วระบายความดันเปิดที่

11 kg/cm2

(ย่อหน้า 72

(b) รูปที่ ๑๑)

คำบรรยาย

Infographic ภาพที่

3 ในรูปที่

๙ ที่บอกว่าไม่มีการทำ

pressure test

ก่อนเริ่มการผลิตนั้นจึงไม่ตรงกับข้อเท็จจริงที่ปรากฏในรายงาน

ส่วนประเด็นที่ว่าไม่มีการทำ

stress/vibration

analysis

นั้นก็ต้องไปดูตรงที่ว่าความรู้เรื่องนี้ในเวลานั้นมีอยู่หรือไม่

และเป็นที่รู้จักกันแพร่หลายออกไปกว้างแค่ไหน

ท่อตรงที่รับความดันนั้น

ความดันภายในท่อจะทำให้ท่อยืดตัวและบวมออก

คือมีเฉพาะความเค้นดึงในแนวแกนยาวและเส้นรอบวง

แต่ถ้าเป็นท่อที่ไม่ได้อยู่ในแนวตรงอย่างเช่นรูปร่าง

dog leg

ในเหตุการณ์นี้

มันจะมีโมเมนต์บิดเข้ามาเกี่ยวข้องเนื่องจากแรงกระทำที่ปลายทั้งสองข้างไม่ได้อยู่ในแนวแกนเดียวกัน

และตำแหน่งที่เป็นจุดอ่อนของท่อนี้คือตัวข้อต่อยืดหยุ่นหรือ

bellow

ที่ไม่ได้ออกแบบมาเพื่อรับแรงบิด

ประเด็นหนึ่งที่มีการตั้งขึ้นมาก็คือถ้าหากมีการทำ

hydraulic test

ก่อนติดตั้ง

ก็อาจเห็นปัญหาก็ได้ hydraulic

test จะมีการเติมน้ำเข้าไปในระบบจนเต็มก่อนอัดความดัน

ดังนั้นตัวท่อ (โดยเฉพาะ

bellow)

นอกจากจะต้องรับความดันแล้วยังต้องรับน้ำหนักของน้ำที่บรรจุอยู่ภายในด้วย

ซึ่งจะเป็นสถานการณ์ที่ใกล้เคียงกับการใช้งานจริงมากกว่าการทำ

pnuematic test

เพราะในการใช้งานจริงจะมีของเหลวไหลอยู่ในท่อ

รูปที่

๑๑ ย่อหน้า 69-72

ของรายงานการสอบสวน

ย่อหน้า

72 (b) (รูปที่

๑๑)

ของรายงานการสอบสวนกล่าวว่าไม่ได้มีการทดสอบที่ความดันที่วาล์วระบายความดันเปิด

ซึ่งในการสอบสวนพบว่าท่อที่สร้างเลียนแบบนั้น

ถ้าทำการทดสอบที่ความดันสูงกว่าความดันทำงานปรกติไม่มาก

(9.8 kg/cm2)

ตัว bellow

ก็จะเกิดความเสียหายแล้ว

(Test no. 7 ในรูปที่

๑๒)

รูปที่

๑๒

ผลการทดสอบท่อที่สร้างขึ้นเลียนแบบที่รายงานไว้ในรายงานการสอบสวน

ท่อชั่วคราวที่สร้างขึ้นมานั้นประกอบเสร็จตั้งแต่วันที่

๑ เมษายน

และมันก็ทำงานได้ดีจนกระทั่งระบบมีปัญหาในวันที่

๒๙ พฤษภาคม (ก็ร่วมสองเดือน)

ดังนั้นการพังของท่อนี้ไม่ได้เกิดทันทีหลังการ

start up (คำบรรยาย

Infographic ภาพที่

๔ ในรูปที่ ๑๓ ทำให้เข้าใจเช่นนั้นได้

ข้อมูลที่มีการบันทึกไว้ก่อนการระเบิดแสดงความดันที่มีการแกว่งไปถึง

9.5 kg/cm2

(ย่อหน้าที่

81

ในรายงานการสอบสวน)

และข้อมูลอุณหภูมิของถังปฏิกรณ์ใบที่

3

ที่บันทึกไว้ก่อนการระเบิดคืออุณหภูมิระบบขึ้นไปสูงถึง

168ºC

(ย่อหน้าที่

88 (d)

ในรายงานการสอบสวน)

รูปที่ ๑๓

Infographic ภาพที่

4

รายงานการสอบสวนนั้นไม่ได้มีการกล่าวถึงการเลือกใช้วัสดุที่ไม่เหมาะสมกับกระบวนการผลิต

Infographic ภาพที่

5 ในรูปที่

๑๔

ข้อความภาษาอังกฤษเขียนว่ากระบวนการที่ใช้ไม่เหมาะสมกับวัสดุที่ใช้ก่อสร้าง

ซึ่งมันไม่ใช่

เพราะในการออกแบบนั้นเราจะกำหนดสารเคมีที่เกี่ยวข้องก่อน

จากนั้นจึงเลือกวัสดุที่ใช้กับสารเคมีเหล่านั้นได้

ไม่ใช่กำหนดวัสดุที่จะนำมาสร้างโรงงาน

แล้วค่อยดูว่าสารเคมีตัวไหนใช้กับวัสดุที่นำมาก่อสร้างได้

แต่ข้อความภาษาไทยข้อ (1)

กล่าวว่าวัสดุที่ใช้ทำ

ถังปฏิกรณ์ไม่ได้เลือกใข้วัสดุที่ทนต่อการกัดกร่อนของสารเคมี

ซึ่งไม่ตรงกับความเป็นจริง

เพราะตัวเหล็กกล้าไร้สนิมที่นำมาใช้

นั้นทนต่อกรดที่เกิดในระบบ

และการรั่วไหลจนทำให้ต้องยกถังปฏิกรณ์ตัวที่

5

ออกนั้นไม่ได้เกิดจากการกัดกร่อนจากภายใน

แต่เกิดจากความเสียหายของผนังเหล็กกล้าคาร์บอนด้านนอกที่นำไปสู่ความเสียหายของผนังเหล็กกล้าไร้สนิมด้านใน

รูปที่ ๑๔

Infographic ภาพที่

5

ส่วนที่ว่าไม่มีการวิเคราะห์อันตรายต่าง

ๆ นั้นก็ต้องเข้าใจว่า

ในเวลานั้นเองแม้แต่เทคนิค

HAZOP

ก็ยังอยู่ในขั้นพัฒนาและทำกันอยู่ภายในบริษัทที่พัฒนาเทคนิคนี้

(ICI ที่

T.A. Kletz

ทำงานอยู่ตอนนั้น)

เริ่มมีการเผยแพร่นำออกมาใช้งานหลังเหตุการณ์การระเบิดที่

Flixborough

ตอนที่ไปเรียนที่อังกฤษปีค.ศ.

๑๙๘๙ คำนี้ก็ยังจัดว่าเป็นคำใหม่

ดังนั้นการที่ตอนที่เกิดเรื่องนั้นทำไมเขาจึงไม่มีการวิเคราะห์อันตรายด้วยเทคนิคต่าง

ๆ ที่ปัจจุบันทำกัน ก็ต้องไปดูว่า

ณ เวลานั้นเทคนิคต่าง่ ๆ

เหล่านั้นเกิดขึ้นแล้วหรือยัง

เราไม่ควรเอาความรู้ที่มีอยู่ในปัจจุบันไปตัดสินความผิดพลาดของอดีต

เพราะความผิดพลาดในอดีตนั้นทำให้ทราบว่ายังมีความเข้าใจอะไรผิดอยู่

หรือยังมีความไม่รู้ในเรื่องใดที่ควรต้องศึกษาเพิ่มเติมเข้ามา

ดังเช่นในกรณีของการเลือกตำแหน่งที่ตั้งห้องควบคุมหรือ

control room (รูปที่

๑๕)

ก่อนกลางทศวรรษ

๑๙๗๐ (ก็ก่อนการระเบิดที่

Flixborough)

ยังไม่มีหลักการที่ยอมรับกันทั่วไปในการก่อสร้างและเลือกที่ตั้งห้องควบคุม

ห้องควบคุมควรอยู่ใกล้

process area ไหม

เพื่อที่ว่าถ้าเกิดปัญหาอะไรจะได้ทำการแก้ไขได้รวดเร็ว

(เพราะห้องพักโอเปอร์เรเตอร์อยู่ใกล้)

ห้องควบคุมควรมีกระจกหน้าต่างไหม

เพื่อที่จะได้มองเห็นว่าเกิดอะไรขึ้นภายนอก

หน่วยงานไหนบ้างควรอยู่ใกล้กับ

process area

(แลปวิเคราะห์ควรอยู่ใกล้กับห้องควบคุมไหม)

ฯลฯ

รูปที่ ๑๕

จากหนังสือ "Loss

Prevention in the Process Industries" Vol. 1

ในกรณีของ

Flixborough นั้น

ห้องควบคุมอยู่ชั้นล่างโดยมีห้องแลปวิเคราะห์อยู่ชั้นบน

หลังการระเบิดนอกจากจะทำให้อาคารห้องควบคุมพังถล่มลงมา

ยังทำให้อาคารสำนักงานพังราบไปด้วย

หลังเหตุการณ์นี้จึงได้มีการเปลี่ยนแปลงแนวคิดในการวางตำแหน่งและการออกแบบอาคารห้องควบคุม

กล่าวคือให้สามารถรับแรงระเบิดได้ในระดับหนึ่ง

ไม่ควรมีหน้าต่าง ไม่ควรอยู่ใกล้กับ

process area

มากเกินไป

มีเฉพาะผู้ที่เกี่ยวข้องกับการเดินเครื่องเท่านั้น

(พวกแลปวิเคราะห์หรือหน่วยงานอื่นเอาไปไว้ห่าง

ๆ) ฯลฯ

และอาจรวมทั้งการเลือกวางตำแหน่งอาคารโดยให้อาคารที่มีผู้คนอยู่เยอะ

(เช่นอาคารสำนักงาน)

ถูกบังไว้ด้วยอาคารอื่นที่มีคนอยู่น้อยกว่า

(เช่นคลังสินค้า)

จาก process

area

ตอนที่ผมจบมาทำงานก่อสร้างโรงงานเมื่อปีพ.ศ.

๒๕๓๑ (ค.ศ.

๑๙๘๘ นั้น)

โรงงานที่ผมไปสร้างก็สร้าง

control room 2 ชั้น

ชั้นล่างเป็นห้องรับแรงระเบิด

ส่วนชั้นบนเป็นห้องแลป

แถมอยู่ใกล้ process

area อีก

คือมีการมองทำนองว่าโอเปอร์เรเตอร์เมื่อเก็บตัวอย่างแล้วจะได้ไม่เสียเวลาเดินเอาตัวอย่างไปส่งห้องแลปที่อยู่ไกลออกไป

และเมื่อแลปวิเคราะห์เสร็จก็จะได้ส่งผลการวิเคราะห์ให้โอเปอร์เรเตอร์รับทราบได้เร็ว

จะได้ทำการแก้ปัญหาทัน

แต่จะว่าไปสมัยที่ผมเรียนวิศวกรรมเคมีนั้นยังไม่มีการสอนวิชาเกี่ยวกับความปลอดภัยด้วยซ้ำ

กรณีของ Flixborough

นี่มารู้จักตอนที่ไปเรียนต่อที่อังกฤษในปีพ.ศ.

๒๕๓๒ (ค.ศ.

๑๙๘๙)

ซึ่งตอนนั้นที่นั่นกำลังสอบสวนเรื่อง

การตกของเครื่องบินสายการบิน

British Midland,

การระเบิดของแท่นขุดเจาะน้ำมัน

Piper Alpha,

รถไฟชนท้ายที่ชุมทาง

Clapham Junction

และไฟไหม้บันไดเลื่อนที่สถานีรถไฟใต้ดิน

King's Cross Fire

กันอยู่

อุบัติเหตุต่าง

ๆ ที่ขึ้นในอดีตนั้นบอกให้เรารู้ว่า

กฎ ระเบียบ ข้อบังคับ ความรู้

หรืออุปกรณ์ต่าง ๆ

ที่มีอยู่ในยุคสมัยนั้น

ยังมีความเข้าใจไม่ถูกต้อง

มีความบกพร่อง หรือมีช่องว่างตรงไหน

ที่ทำให้เกิดความผิดพลาดได้

ดังนั้นจึงไม่ควรนำเอาความรู้ที่เกิดขึ้นจากอุบัติเหตุที่เกิดขึ้นในอดีตไปตัดสินการกระทำของผู้คนที่เกี่ยวข้องกับอุบัติเหตุนั้น

เว้นแต่ว่าความรู้นั้นจะมีอยู่แล้ว

แพร่หลายทั่วไป และเข้าถึงได้ง่าย