เรื่องที่นำมาเล่าในวันนี้นำมาจากหน้าเว็บของ ISEC International Safety Eng. Co. เป็นเหตุการณ์เฮกเซนรั่วและตามมาด้วยการระเบิดเมื่อวันที่ ๑๓ กันยายน ค.ศ. ๒๐๑๐ (พ.ศ. ๒๕๕๓) ตัวคลิปวิดิทัศน์นั้นจำลองภาพโรงงานได้ชัดเจนดี แต่ไปจบที่เกิดการระเบิดโดยที่ไม่มีคำอธิบายว่าเกิดจากสาเหตุใด ซึ่งต้องไปอ่านในรายงานการสอบสวน ทั้งคลิปและรายงานไปดูได้ที่ https://www.isecinvestigation.com/Petrochemical-Company-HD-Plant-Explosion-and-Fire/

ที่นำมาเล่าในวันนี้ก็เพราะพอคุ้นกับกระบวนการผลิตของโรงงานแบบนี้ และพบว่าคำบรรยายในคลิปกับรูปที่ปรากฏนั้นไม่ตรงกัน แต่ถ้าดูเผิน ๆ โดยไม่คิดจะจับผิดอะไร แบบเอาเป็นว่ามีคนเล่าเรื่องให้ฟังและมีภาพประกอบให้ดูก็ไม่เป็นไร แต่ในรายงานเองนั้นก็ไม่ได้อธิบายว่าเฮกเซนรั่วไหลออกมาได้อย่างไร ก็เลยเป็นที่มาของเรื่องเล่าในวันนี้

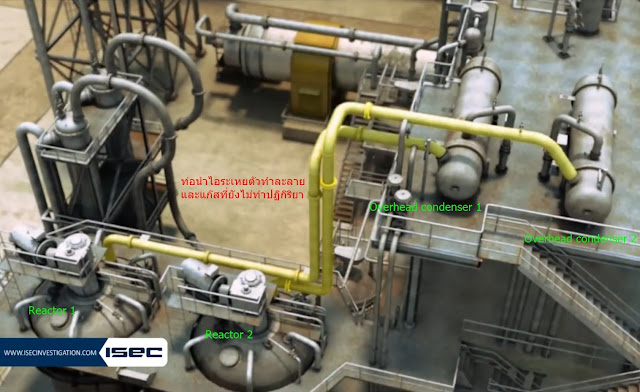

รูปที่ ๑ Reactor แบบ CSTR อยู่ที่มุมซ้ายล่าง โดยมี Overhead condenser สองตัวอยู่ด้านขวาบน

โรงงานนี้มีถังปฏิกรณ์แบบถังปั่นกวน

(Continuous Stirred

Tank Reactor - CSTR) 2 ตัว (ดูรูปที่

๑ ประกอบ)

ภายในบรรจุเฮกเซนที่เป็นของเหลวภายใต้ความดัน

(คืออุณหภูมิทำปฏิกิริยามันสูงกว่าจุดเดือดเฮกเซนที่ความดันบรรยากาศ

แต่ด้วยความดันในระบบที่สูงจึงทำให้เฮกเซนนั้นยังเป็นของเหลวอยู่)

สารตั้งต้นที่เป็นแก๊สจะถูกฉีดเข้าไปที่ส่วนล่างของถังปฏิกรณ์

และในระหว่างที่มันลอยขึ้นด้านบนนั้นแก๊สบางส่วนก็จะทำปฏิกิริยากลายเป็นผงพอลิเมอร์แขวนลอยอยู่ในเฮกเซน

ความร้อนที่ปฏิกิริยาคายออกมาจะทำให้เฮกเซนบางส่วนระเหยกลายเป็นไอ

ไหลออกทางด้านบนของถังปฏิกรณ์ร่วมกับแก๊สที่ยังไม่ทำปฏิกิริยา

ไปตามท่อสีเหลืองไปยังเครื่องควบแน่นที่จะควบแน่นไอเฮกเซนให้เย็นตัวลงเป็นของเหลว

จากนั้นเฮกเซนที่ควบแน่นและแก๊สสารตั้งต้นที่ไม่ควบแน่นจะไหลลงไปยังถังแยกของเหลว-แก๊สที่อยู่ทางด้านล่าง

(ต่อรูปที่

๒)

รูปที่ ๒ ด้านขวาของรูปคือถังแยกเฮกเซนที่ควบแน่นและแก๊สที่ไม่ทำปฏิกิริยา

ข้อดีของการทำปฏิกิริยาแบบนี้คือมันควบคุมอุณหภูมิการทำปฏิกิริยาได้ง่ายด้วยการกำหนดความดันในถัง ให้เฮกเซนนั้นเดือดที่อุณหภูมิที่ต้องการทำปฏิกิริยา (ที่ความดันคงที่ ของเหลวจะเดือดที่อุณหภูมิคงที่ ไม่ว่าจะป้อนความร้อนเข้ามาเท่าใดก็ตาม) แต่มันจะมีปัญหาเรื่องการเกิดโอลิโกเมอร์ (oligomer คือพวกที่สายโซ่ยังไม่ยาวพอที่จะเป็นพอลิเมอร์ที่สามารถเอาไปใช้งานได้)

เฮกเซนที่ควบแน่นและแก๊สที่ยังไม่ทำปฏิกิริยาเมื่อไหลลงสู่ถังแยก ของเหลวจะตกลงสู่ก้นถังและถูกสูบป้อนกลับเข้าไปยังถังปฏิกรณ์ใหม่ ส่วนแก๊สนั้นจะถูก blower ดูดออกทางด้านบน ผสมเข้ากับแก๊สสารตั้งต้นที่ป้อนเข้ามาชดเชย ก่อนถูกอัดกลับเข้าไปในถังปฏิกรณ์จากทางด้านบน ในรูปที่ ๒ ถ้าไล่ตามแนวท่อสีเหลืองจากด้านขวาไปซ้าย จะเห็นว่าจะมีการแยกท่อแก๊สเพื่อกระจายตำแหน่งฉีดแก๊สเข้าไปยังมุมต่าง ๆ ของถัง (ตรงลูกศรสีแดงชี้)

แก๊สที่ไหลเข้าไปในถังนั้นจะไหลเข้าไปในท่อที่จุ่มอยู่ใต้ผิวของเหลว ภาพจำลองหน้าจอคอมพิวเตอร์ควบคุม (รูปที่ ๓) ก็บ่งบอกไว้อย่างนั้น แม้ว่าทั้งคลิปวิดิทัศน์และรายงานไม่ได้ระบุว่าเฮกเซนไหลออกจากถังปฏิกรณ์ได้อย่างไร แต่ถ้ามีข้อมูลตรงจุดนี้ก็จะบอกได้ว่าทำไมเฮกเซนจึงไหลออกจากถังปฏิกรณ์ได้

ก่อนหน้านี้โรงงานได้หยุดทำการผลิตเพื่อทำการปรับปรุงโรงงานเพื่อเพิ่มกำลังการผลิต ช่วงเวลาที่เกิดเหตุเป็นช่วงเวลาที่จะนำโรงงานกลับมาเดินเครื่องใหม่ ซึ่งก่อนที่จะเริ่มเดินเครื่องก็ต้องมีการตรวจสอบระบบก่อนว่ามีรอยรั่วที่ใดบ้างหรือไม่ และในระหว่างการตรวจสอบก็พบว่า ท่อป้อนแก๊ส "จาก blower ตัวหนึ่งกลับไปยังถังปฏิกรณ์" มีการรั่วและจำเป็นต้องเปลี่ยนท่อนั้น จึงได้มีการถอดท่อนั้นออกไป

คำบรรยายที่ปรากฏในคลิปวิดิทัศน์และในรายงานนั้นกล่าวตรงกันคือเป็นท่อป้อนแก๊ส "จาก blower ตัวหนึ่งกลับไปยังถังปฏิกรณ์" แต่ภาพที่ปรากฏในคลิปวิดิทัศน์ที่เขาทำผมดูแล้วเห็นว่ามันกลายเป็นท่อ "จากเครื่องควบแน่นมายังถังแยกของเหลวและแก๊สออกจากกัน" และพอไปอ่านรายงานก็พบปัญหาเรื่องความน่าสงสัยของรายละเอียดอีก

เพื่อไม่ให้งานหยุดชะงักระหว่างรอเปลี่ยนท่อ ทางโรงงานจึงได้ตัดสินใจทำการสอบเทียบอุปกรณ์วัดระดับของเหลวภายในถังปฏิกรณ์ในช่วงเวลารอคอยดังกล่าว

รูปที่ ๓ ภาพจำลองจากหน้าจอคอมพิวเตอร์ควบคุม แก๊สจะถูกฉีดเข้าไปในท่อที่จุ่มอยู่ใต้ผิวของเหลว

การตรวจวัดระดับของเหลวใช้การวัดความดัน และเนื่องจากความดันขึ้นกับความหนาแน่นของเหลวก็เลยต้องใช้การเติมเฮกเซนเข้าไปในถังปฏิกรณ์ ท่อที่ถอดออกไปนั้นเป็นท่อป้อนแก๊สกลับเข้ามาในถังและท่อนี้ก็เข้าทางด้านบนของถัง ถังนั้นถ้าถังไม่มีความดัน เฮกเซนก็จะไม่สามารถไหลขึ้นด้านบน (ไหลเข้ามาทางปลายท่อที่จุ่มอยู่ในของเหลว) แต่ในการสอบเทียบอุปกรณ์วัดระดับนั้นได้มีการอัดความดันในถังปฏิกรณ์ด้วย (เข้าใจว่าเพื่อไม่ให้เสียเวลาเริ่มเดินเครื่องใหม่เมื่อทำการติดตั้งท่อใหม่เข้าแทนที่ท่อที่ถอดออกไปเสร็จ) ดังนั้นมันจึงมีโอกาสที่เฮกเซนจะถูกความดันในถังให้ไหลย้อนไปทางท่อแก๊สป้อนเข้าถังได้ ทางโรงงานจึงได้ทำการสอด spade (หรือ slip plate) เข้าที่ตำแหน่งหน้าแปลนตัวหนึ่งที่อยู่ระหว่างถังปฏิกรณ์กับปลายท่อที่เปิดอยู่

ความดันที่ด้านล่างของถังจะเท่ากับผลรวมของความดันเนื่องจากความสูงของของเหลวและความดันเหนือผิวของเหลว ดังนั้นเพื่อให้ระบุระดับที่แท้จริงของของเหลวได้จึงต้องวัดความดันในถังส่วนที่อยู่เหนือผิวของเหลวด้วย ซึ่งเมื่อนำความดันเหนือผิวของเหลวไปหักออกจากความดันด้านล่างของถัง ก็จะได้ค่าความดันเนื่องจากความสูงของของเหลวเท่านั้น และจากค่าความหนาแน่นของของเหลวก็จะคำนวณระดับความสูงของของเหลวได้

คำว่า "spade" ในที่นี้ไม่ใช่พลั่ว แต่เป็นแผ่นโลหะรูปวงกลมที่มีด้ามยื่นออกมาเหมือนไม้ปิงปอง เอาไว้สำหรับสอดเข้าไประหว่างหน้าแปลนเพื่อปิดกั้นการไหล ด้ามที่โผล่ยื่นออกมานอกจากช่วยในการจับถือแล้วยังช่วยให้เห็นด้วยว่าหน้าแปลนตรงนั้นมี spade สอดอยู่ อีกชื่อเรียกของมันก็คือ slip plate ในการใช้งานนั้นก็จะคลายหน้าแปลนแล้วง้างออก เอาปะเก็นเดิมที่สอดไว้ระหว่างหน้าแปลนนั้นออกมา และก็สอด spade เข้าไป แน่นอนว่าต้องมีการใส่ปะเก็นระหว่างหน้าแปลนและตัว spade ทั้งสองด้านด้วยเพื่อไม่ให้มันรั่วซึมเวลาขันหน้าแปลนกลับคืน ซึ่งในคู่มือปฏิบัติของโรงงานนี้ก็คือให้ใส่ปะเก็นเทฟลอนที่มีรูปร่างและขนาดเดียวกันกับ spade ที่ใช้เข้าไป (ตรงนี้เข้าใจว่าเป็นเพราะที่ว่างที่จะสอน spade นั้นมีไม่มาก เดิมนั้นน่าจะมีที่ว่างกว้างเพียงแค่สอดหน้าแปลนแบบ spiral wound ได้เพียงตัวเดียว การสอดทั้ง spade และหน้าแปลนแบบ spiral wound เข้าไปอีก 2 ตัวคงทำไม่ได้ (คือหน้าแปลนแบบ spiral wound มันมีความหนาเนื่องจากแผ่นโลหะที่ใช้ทำ) จึงต้องเปลี่ยนมาใช้แผ่นเทฟลอนแทน

รูปที่ ๔ พนักงานสอดเพียงแค่ spade ที่ทำจากเทฟลอนเพียงตัวเดียว และหันด้านที่เป็นด้ามจับขึ้นด้านบน

การสอด spade ที่ถูกต้องที่โรงงานกำหนดนั้น ต้องเป็น spade โลหะที่มี spade ที่เป็นเทฟลอนอยู่ทั้งสองด้านของ spade โลหะ แต่พอทำงานจริงปรากฏว่ามีการสอด spade ที่เป็นเทฟลอนเพียงชิ้นเดียว และยังหันด้านที่เป็นด้ามจับขึ้นบน ในรูปที่ ๔ จะเห็นว่าตำแหน่งที่สอด spade นั้นอยู่สูงจากพื้น และต้องตั้งนั่งร้านขึ้นไปทำงาน

รูปที่ ๕ ภาพการระเบิดจริงจากกล้องวงจรปิด

การเริ่มการสอบเทียบก็มีการตรวจสอบการรั่วไหลอีกครั้ง และพบว่าหน้าแปลนที่ทำการสอด spade เข้าไปนั้นมีการรั่วไหล จึงได้ทำการแก้ไขด้วยการขันน็อตหน้าแปลนให้แน่นขึ้น ซึ่งก็สามารถทำการแก้ไขการรั่วนั้นได้

การสอบเทียบอุปกรณ์วัดระดับด้วยการเติมเฮกเซนและอัดความดันให้กับถังปฏิกรณ์ผ่านไปโดยไม่มีปัญหาอะไร งานดังกล่าวเสร็จสิ้นก่อนถึงเวลาเปลี่ยนกะ (๒๒.๐๐ น) ไม่นาน ทีมทำงานเดิมจึงหยุดการทำงานเพื่อรอให้ทีมใหม่เข้ามาทำงานต่อ และก่อนจะถึงเวลาเปลี่ยนกะเพียงไม่กี่นาที โอเปอร์เรเตอร์ในห้องควบคุมก็เห็นระดับเฮกเซนในถังปฏิกรณ์ลดลงอย่างรวดเร็ว ตามด้วยการระเบิดและเพลิงไหม้ในอีกไม่กี่นาทีถัดมา (รูปที่ ๕) ส่งผลให้มีผู้เสียชีวิต ๑ รายและบาดเจ็บ ๔ ราย

การตรวจสอบที่เกิดเหตุพบว่าการรั่วไหลเกิดจากการฉีดขาดของ spade เทฟลอน กล่าวคือในระหว่างการอัดความดันให้กับถังปฏิกรณ์ ความดันในถังทำให้เฮกเซนไหลย้อนเข้าไปในท่อฉีดแก๊สและไปสะสมอยู่ที่หน้า spade เทฟลอน จนในที่สุดมันไม่สามารถทนต่อความดันได้จึงฉีกขาด (รูปที่ ๖) เฮกเซนจึงรั่วไหลออกทาง "ท่อที่ถูกถอดออก"

รูปที่ ๖ แผ่น spade ที่ทำจากเทฟลอนที่ฉีกขาด

รูปที่ ๗ ข้างล่างเป็นข้อความที่นำมาจากเอกสารเผยแพร่ของทางบริษัทผู้ตรวจสอบ เขาเขียนว่าพอแผ่นเทฟลอนขาด เฮกเซนก็ไหลไปยัง "blower" จากนั้นจึงไปที่ "เครื่องควบแน่น" และในที่สุดก็ไปถึงจุดที่ "ท่อถูกถอดออก" ซึ่งรายละเอียดตรงนี้ผมมองว่ามันไม่สมเหตุสมผล

รูปที่ ๗ คำบรรยายในรายงานในส่วนที่เกิดการรั่วไหลของเฮกเซน

รูปที่ ๘ แผนผังอย่างง่ายของกระบวนการผลิต

รูปที่ ๘ ข้างบนเป็นแผนผังของกระบวนการผลิตที่เขียนจากคำบรรยาย คือแก๊สที่ยังไม่ปฏิกิริยา + ไอระเหยของเฮกเซนจะไหลไปยังเครื่องควบแน่นที่อยู่สูงกว่าระดับถังปฏิกรณ์ จากนั้นเฮกเซนที่ควบแน่นและแก๊สที่ไม่ควบแน่นจะไหลลงตามเส้นสีน้ำเงินลงสู่ถังแยกของเหลว-แก๊ส ของเหลวที่ตกลงสู่ก้นถังจะถูกสูบป้อนกลับไปยังถังปฏิกรณ์ใหม่ ส่วนแก๊สนั้นจะถูก blower ดูดและอัดกลับเข้าไปในถังปฏิกรณ์ใหม่ตามเส้นสีแดง

คำบรรยายในคลิปวิดิทัศน์และเอกสารเผยแพร่นั้นบอกตรงกันว่าท่อที่มีปัญหาคือท่อป้อนแก๊สจาก blower ตัวหนึ่งกลับไปยังถังปฏิกรณ์ (เส้นสีแดง) ในขณะที่ถ้าไล่รูปในคลิปวิดิโอมันจะเป็นเส้นสีน้ำเงิน

แต่ไม่ว่าจะเป็นท่อเส้นไหนก็ตามระหว่างท่อสองเส้นนี้ มันจะมีจุดที่ท่อถูกถอดออกอยู่ ดังนั้นเฮกเซนที่ไหลย้อนเข้ามาทางท่อฉีดแก๊สกลับ (เส้นสีแดง) จะไม่สามารถไหลย้อนไปยังเครื่องควบแน่นได้ ด้วยเหตุนี้ผมจึงบอกว่าข้อความในรายงานที่ว่า "เฮกเซนไหลย้อนไปจนถึงเครื่องควบแน่นแล้วก่อนถึงจุดที่ท่อถูกถอดออก" จึงเป็นข้อความที่ไม่สมเหตุสมผล

ด้วยเหตุนี้ตอนต้นเรื่องจึงได้เกริ่นเอาไว้ว่า เรื่องนี้ถ้าดูเพลิน ๆ โดยไม่คิดอะไรมันก็ไม่มีปัญหาอะไร แต่ถ้าอ่านโดยละเอียดจะพบความไม่สมเหตุสมผลนี้อยู่ ตรงนี้ไม่แน่ใจว่าผู้ทำคลิปและรายงานจงใจให้เป็นอย่างนั้นหรือไม่ ซึ่งก็เป็นไปได้เพราะเขาต้องรักษาความลับของลูกค้าของเขา เพราะเมื่อลองใช้ google ค้นหาข่าวการระเบิดในวันเดือนปีดังกล่าวก็ไม่พบ แต่ก็อาจเป็นไปได้ว่าเพราะค้นด้วยคำภาษาอังกฤษ แต่รายงานเหตุการณ์มันเป็นภาษาอื่น

ประเด็นหนึ่งที่น่าสนใจคือ ทำไมถึงเกิดการสอด spade ไม่ครบตามข้อกำหนดขึ้นได้ ในระหว่างการสอด spade นั้นมีผู้ทำงานกี่คน และไม่มีใครทักท้วงเลยหรือว่ามันไม่สมบูรณ์ และตอนที่พบการรั่วไหล ทีมที่มาแก้ไขกับทีมที่ทำการติดตั้ง spade นั้นเป็นทีมเดียวกันหรือไม่ จึงไม่มีการทักท้วง

สำหรับฉบับนี้ก็คงจบลงเพียงแค่นี้