บันทึกช่วยจำของกลุ่มวิจัยตัวเร่งปฏิกิริยาโลหะออกไซด์ บันทึกความจำของวิศวกรเคมีผู้ลงมือปฏิบัติ (mo.memoir@gmail.com)

วันพุธที่ 3 มกราคม พ.ศ. 2561

รวมบทความชุดที่ ๑๘ ประสบการณ์แก๊สโครมาโทกราฟ MO Memoir : Wednesday 3 January 2561 MO Memoir

วันพุธที่ 19 มิถุนายน พ.ศ. 2556

การแก้ปัญหา packing ในคอลัมน์ GC อัดตัวแน่น (การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๔๗) MO Memoir : Wednesay 19 June 2556

วันพฤหัสบดีที่ 30 พฤษภาคม พ.ศ. 2556

เหลือแก๊สใช้ได้นานอีกเท่าไหร่ (การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๔๖) MO Memoir : Thursday 30 May 2556

วันเสาร์ที่ 1 ธันวาคม พ.ศ. 2555

GC-2014 FPD กับระบบ DeNOx ตอนที่ ๖ ผลกระทบจากการขยับตัวของวาล์วฉีดแก๊สตัวอย่าง MO Memoir : Saturday 1 December 2555

วันอังคารที่ 6 พฤศจิกายน พ.ศ. 2555

การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๔๑ เมื่อปรับความดัน carrier gas ไม่ได้ MO Memoir : Tuesday 6 November 2555

วันเสาร์ที่ 16 กรกฎาคม พ.ศ. 2554

การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๓๐ เมื่อพีค GC ออกมาผิดเวลา (อีกแล้ว) MO Memoir : Saturday 16 July 2554

จะว่าไปแล้วเครื่อง GC Shimadzu 9A ที่เราใช้อยู่นี้ ให้บทเรียนในการทำงานแก่เราไว้เยอะมาก

ใน Memoir ปีที่ ๓ ฉบับที่ ๒๔๖ วันพฤหัสบดีที่ ๒๐ มกราคม ๒๕๕๔ เรื่อง "การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๑๐ เมื่อพีค GC หายไป" ผมได้กล่าวถึงปัญหาเมื่อฉีดสารเข้าไปแล้วไม่มีพีคปรากฎ

ใน Memoir ปีที่ ๓ ฉบับที่ ๒๖๕ วันอังคารที่ ๑ มีนาคม ๒๕๕๔ เรื่อง "การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๑๕ เมื่อพีค GC ออกมาผิดเวลา" ได้กล่าวถึงปัญหาพีคที่ออกมาล่าช้าไปเรื่อย ๆ และมีขนาดเล็กลงไปเรื่อย ๆ

ใน Memoir ปีที่ ๓ ฉบับที่ ๓๑๗ วันพุธที่ ๑๕ มิถุนายน ๒๕๕๔ เรื่อง "การทำวิทยานิพนธ์ภาคปฏิบัติ ตอนที่ ๒๑ เมื่อความแรงของพีค GC ลดลง" ได้กล่าวถึงปัญหาพีคที่ออกมาตรงเวลาแต่มีขนาดเล็กลง

มาคราวนี้ทราบมาจากสาวน้อยนักแสดงและสาวเทคนิคเมืองนครศรีฯ ว่าขนาดของพีคออกมาเท่าเดิม แต่เวลาที่พีคปรากฎนั้นเอาแน่เอานอนไม่ได้ บางครั้งก็เร็วขึ้น บางครั้งก็ช้าลง ทั้ง ๆ ที่เป็นการฉีดสารต่อเนื่องกันในการเปิดเครื่องครั้งเดียว

รูปที่ ๑ โครมาโทแกรมของการฉีดตัวอย่าง ๓ ครั้ง ซึ่งพบปัญหาตำแหน่งของพีคมีการเปลี่ยนแปลงแบบเอาแน่เอานอนไม่ได้ ในรูปบนนั้นจะเห็นว่าระยะห่างระหว่างพีคแต่ละพีคเปลี่ยนแปลงไป (ลองสังเกตดูคู่แรกกับคู่ที่สอง) โดยบางพีค ออกมาเร็วขึ้นในขณะที่บางพีคออกมาช้าลง ส่วนรูปล่างที่มีเฉพาะสองพีคหลังจะเห็นว่าออกมาเร็วขึ้น

สำหรับคอลัมน์เดียวกันนั้นเวลาที่สารตัวอย่างตัวใดตัวหนึ่งจะออกมาจากคอลัมน์ GC นั้นขึ้นอยู่กับ

(ก) อัตราการไหลของ carrier gas

ซึ่งถ้าไหลเร็วจะทำให้ออกมาเร็วขึ้น และถ้าไหลช้าลงก็จะออกมาช้าลง ถ้ามีการรั่วไหลก่อนเข้าคอลัมน์ก็จะเห็นออกมาช้าลงหรืออาจไม่เห็นออกมาเลย (ถ้ารั่วออกหมด) แต่ถ้ามีการรั่วไหลทางด้านขาออกก็จะเห็นออกมาที่เวลาเดิม แต่ขนาดจะลดลงหรืออาจจะไม่เห็นเลย (ถ้ารั่วออกหมด)

(ข) อุณหภูมิการทำงานของคอลัมน์

ที่อุณหภูมิสูงพีคจะออกมาเร็วกว่าที่อุณหภูมิต่ำ

ถ้าเป็นกรณีอัตราการไหลไม่คงที่ ซึ่งโดยปรกติมักจะเป็นการรั่วไหลหรือการตั้งอัตราการไหลที่ผิด เราก็ควรจะเห็นการเปลี่ยนแปลงไปในทิศทางใดทิศทางหนึ่ง ในกรณีนี้การควบคุมการไหลเป็นระบบ manual และเป็นแบบ mechanic (ไม่ใช่ electronic) มี flow meter ที่เป็นลูกลอยวัดอัตราการไหล ซึ่งลูกลอยดังกล่าวก็แสดงว่าแก๊สไหลนิ่ง

เมื่อมาตรวจสอบดูการควบคุมอุณหภูมิการทำงานของ "oven" ก็พบว่าระบบควบคุมการทำงาน (ซึ่งเป็น electronic) ทำงานเป็นปรกติ การเปลี่ยนอุณหภูมิ oven เป็นไปตามจังหวะเวลาและอัตราการเปลี่ยนแปลงที่ตั้งเอาไว้ (คือคงไว้ที่ 80ºC ก่อนเป็นเวลา 5 นาที จากนั้นเพิ่มขึ้นเป็น 230ºC ด้วยอัตราที่กำหนด)

ในกรณีนี้เนื่องจากเวลาที่พีคออกมานั้นมีทั้งเร็วขึ้นและช้าลง ผมจึงไม่สงสัยประเด็นที่ว่า carrier gas มีการรั่วไหล สิ่งที่ผมสงสัยมากกว่าคืออุณหภูมิการทำงานของ "คอลัมน์"

ช่วยสังเกตหน่อยนะว่าผมบอกว่าเวลาที่พีคจะออกมาจากคอลัมน์ขึ้นอยู่กับอุณหภูมิการทำงานของ "คอลัมน์" แต่ในการตรวจสอบนั้นผมตรวจสอบการควบคุมอุณหภูมิการทำงานของ "oven"

ผมไม่เคยเห็นเครื่อง GC เครื่องไหนมีการวัดอุณหภูมิ "คอลัมน์" แม้ว่าตัวเครื่องจะบอกว่าอุณหภูมิที่แสดงนั้นเป็นอุณหภูมิ "คอลัมน์" แต่อุณหภูมิที่วัดกันนั้นเป็นอุณหภูมิ "oven" ซึ่งก็คืออุณหภูมิของอากาศใน oven นั่นเอง และมักจะสมมุติว่าอุณหภูมิ "คอลัมน์" เท่ากับหรือใกล้เคียงกับอุณหภูมิ "oven" ถ้าสงสัยก็ลองไปดูตำแหน่งเทอร์โมคัปเปิลใน oven ดูก็ได้

อุณหภูมิของคอลัมน์นั้น ถ้าเป็นการวิเคราะห์ที่อุณหภูมิคงที่ก็มักจะไม่เห็นปัญหาใด ๆ เพราะถ้าเราเปิดเครื่องทิ้งเอาไว้นานพอ อุณหภูมิของคอลัมน์ก็จะปรับเข้าหาอุณหภูมิอากาศร้อนใน oven และคงอยู่ที่อุณหภูมินั้นตลอดการวิเคราะห์

แต่ถ้าเป็นการวิเคราะห์แบบมีการเพิ่มอุณหภูมิ (ที่เรามักเรียกกันติดปากว่า temp programmed) อุณหภูมิของคอลัมน์จะวิ่งไล่ตามอุณหภูมิของอากาศร้อนใน oven ส่วนจะวิ่งตามได้เร็วหรือช้านั้นก็ขึ้นอยู่กับ (ก) ขนาดของคอลัมน์และ (ข) ชนิดของวัสดุที่ใช้ทำคอลัมน์

คอลัมน์ขนาดเส้นผ่านศูนย์กลางใหญ่ ตัว packing ในคอลัมน์จะใช้เวลามากกว่าในการปรับอุณหภูมิเมื่อเทียบกับคอลัมน์ที่มีขนาดเส้นผ่านศูนย์กลางที่เล็กกว่า เพราะต้องใช้เวลาในการนำความร้อนจากผิวด้านนอกของคอลัมน์เข้าไปยัง packing ที่อยู่บริเวณแกนกลางของคอลัมน์

และ packing ในคอลัมน์ที่ทำจากโลหะก็จะร้อนเร็วกว่า packing ที่อยู่ในคอลัมน์ที่ทำจากแก้ว เพราะโลหะนำความร้อนได้ดีกว่าแก้ว

ในกรณีของเรานั้นเราใช้ packed column ที่ทำจากแก้ว

เราลองมาดูเหตุการณ์โดยเริ่มจากเปิดเครื่อง โดยตั้งอุณหภูมิของ oven เอาไว้ที่ 80ºC ก่อน ถ้าเราเปิดเครื่องทิ้งไว้นานพอ อุณหภูมิคอลัมน์ก็จะปรับตัวเข้าหาอุณหภูมิ oven

พอเราเริ่มทำการวิเคราะห์แบบมีการเพิ่มอุณหภูมิ เครื่องจะเพิ่มอุณหภูมิอากาศใน oven ให้เพิ่มสูงขึ้นตามอัตราที่กำหนดไว้ ความร้อนจากอากาศก็จะถ่ายเทให้กับ packing ในคอลัมน์ ทำให้อุณหภูมิคอลัมน์เพิ่มสูงขึ้นตามอุณหภูมิอากาศรอบ ๆ ความแตกต่างระหว่างอุณหภูมิอากาศรอบคอลัมน์กับอุณหภูมิที่แท้จริงของคอลัมน์นั้นจะมากหรือน้อยก็ขึ้นอยู่กับปัจจัยที่กล่าวมาข้างต้น ในกรณีของเราที่เป็นคอลัมน์แก้วนั้นความแตกต่างนี้ควรมีนัยสำคัญในระดับหนึ่ง เมื่อเครื่องเพิ่มอุณหภูมิ oven ไปจนถึง 230ºC และคงไว้ที่อุณหภูมินั้น อุณหภูมิคอลัมน์จะเพิ่มขึ้นถึง 230ºC หลังจาก oven เล็กน้อย

ทีนี้พอเราเริ่มการวิเคราะห์ใหม่ เราก็ต้องลดอุณหภูมิ oven จาก 230ºC ให้เหลือ 80ºC ก่อน ซึ่งการลดอุณหภูมินั้นอาจลดลงโดย

(ก) ปล่อยให้เครื่องจัดการของมันเอง โดยให้มันระบายความร้อนตามระบบที่มันได้รับการออกแบบ

(ข) เปิดประตู oven เลย อุณหภูมิจะได้ลดลงอย่างรวดเร็ว (ผมชอบจะใช้วิธีนี้)

การปล่อยให้เครื่องจัดการลดอุณหภูมิเองนั้น เครื่องมักจะระบายแก๊สร้อนออกและเฝ้าตรวจดูอุณหภูมิไม่ให้ลดลงไปต่ำกว่าอุณหภูมิเริ่มต้น ซึ่งในที่นี้คือ 80ºC ดังนั้นในช่วงนี้อุณหภูมิของคอลัมน์ก็จะลดลงตามอุณหภูมิของอากาศร้อนใน oven แต่อุณหภูมิของคอลัมน์จะสูงกว่าอุณหภูมิของอากาศร้อนใน oven และตัวเครื่องมักจะควบคุมไม่ให้อุณหภูมิอากาศใน oven ลดลงต่ำกว่าอุณหภูมิเริ่มต้นการวิเคราะห์

ในขณะที่อุณหภูมิของอากาศร้อนใน oven เย็นลงเข้าสู่ระดับเริ่มต้นแล้ว อุณหภูมิที่แท้จริงของคอลัมน์จะยังคง "สูงกว่า" อุณหภูมิของอากาศใน oven (ความร้อนถ่ายเทจากอุณหภูมิสูงไปอุณหภูมิต่ำนะ) ถ้าเราไม่ให้เวลานานพอก่อนจะเริ่มการวิเคราะห์ครั้งถัดไป อุณหภูมิของ packing ในคอลัมน์เมื่อเราเริ่มต้นการวิเคราะห์ครั้งที่สองนั้นจะ "สูงกว่า" อุณหภูมิของคอลัมน์ที่เราใช้ในการวิเคราะห์ครั้งแรก (คือ 80ºC)

แต่การใช้วิธีเปิดประตู oven ให้อากาศร้อนระบายออกมาและให้อากาศเย็นใหม่เข้าไปแทนที่นั้น อุณหภูมิของอากาศใน oven จะลดลงต่ำกว่าอุณหภูมิเริ่มต้นการทำงาน ด้วยวิธีนี้จะทำให้ packing ในคอลัมน์สามารถลดอุณหภูมิลงสู่อุณหภูมิเริ่มต้นการวิเคราะห์ได้ง่ายกว่าและรวดเร็วกว่า และอาจลงไปต่ำกว่าด้วย และเมื่อเราปิดประตู oven กลับ เครื่องก็จะทำการให้ความร้อนแก่ oven เพื่อปรับอุณหภูมิให้เข้าสู่อุณหภูมิเริ่มต้นการวิเคราะห์

แต่ถ้าเราปล่อยให้ packing ในคอลัมน์เย็นตัวลงต่ำกว่าอุณหภูมิเริ่มต้นการวิเคราะห์ โดยไม่ให้เวลานานพอที่จะทำให้มันปรับตัวจนมีอุณหภูมิสูงถึงอุณหภูมิเริ่มต้น แล้วเริ่มการวิเคราะห์ การวิเคราะห์ในครั้งที่สองนี้จะเริ่มที่อุณหภูมิคอลัมน์ที่ "ต่ำกว่า" อุณหภูมิของอากาศใน oven

ปัญหานี้จะลดลงถ้าหากเรารอนานเพียงพอระหว่างการวิเคราะห์แต่ละครั้ง เพื่อให้อุณหภูมิเริ่มต้นการทำงานของคอลัมน์เท่ากันทุกครั้ง และโดยปรกติก็มักจะไม่เกิดถ้าหากอากาศร้อนใน oven มีการหมุนเวียนที่ดี

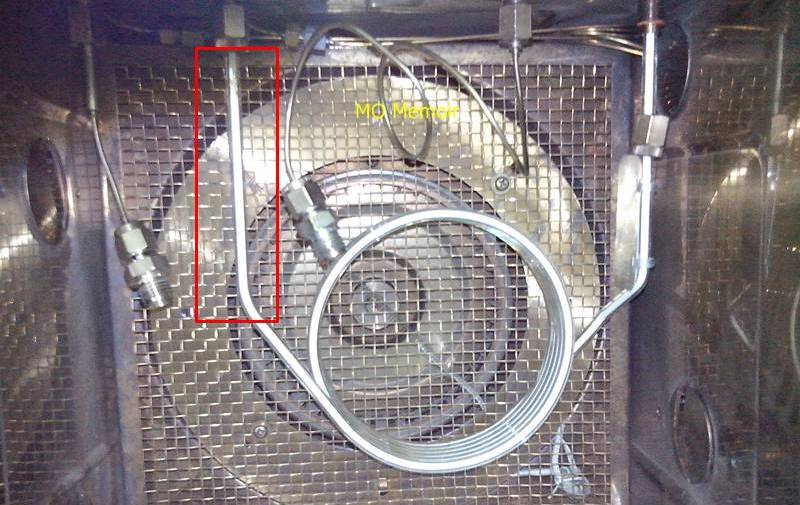

ในกรณีของเรานั้นเรามีปัญหาอีกเรื่องหนึ่งเสริมเข้ามาคือพัดลมระบายความร้อนและหมุนเวียนอากาศร้อนภายใน oven ไม่ทำงาน

ตอนแรกที่เขามาปรึกษาผมนั้นผมก็ถามเขากลับไปว่าพัดลมหมุนหรือเปล่า (ผมทราบมาก่อนแล้วว่าพัดลมของ GC เครื่องนี้ค่อนข้างมีปัญหา) เขาก็ตอบกลับมาว่าไม่ทราบ ผมก็ถามกลับไปว่าได้ยินเสียงอะไรบ้างไหม คำตอบก็คือไม่ได้ยิน เนื่องจากพัดลมมีปัญหาเรื่องลูกปืน เวลาหมุนจะมีเสียงดังได้ยิน ดังนั้นถ้าเขาไม่ได้ยินเสียงอะไร ผมก็เลยคิดว่าพัดลมคงไม่หมุน และเมื่อไปตรวจสอบที่เครื่องก็พบว่าพัดลมไม่หมุนจริง ๆ

พอไปจัดการหล่อลื่นจนพัดลมหมุนได้แล้ว (ด้วยการเอา Sonax ไปฉีด) ก็ทราบมาว่าปัญหาเรื่องพีคออกมาที่เวลาเอาแน่เอานอนไม่ได้นั้นหายไปแล้ว

แต่ที่น่าเสียดายคือดูเหมือนว่าตอนนี้ตัวพัดลมจะเสียอย่างถาวร ไม่สามารถหมุนได้อีกต่อไป

ในสัปดาห์ที่ผ่านมาสาวน้อยนักแสดงก็มาถามปัญหาผมอีกว่าทำไมใช้ความดันขาเข้าคอลัมน์เพียงเล็กน้อยก็ทำให้ได้อัตราการไหล carrier gas ตามต้องการ ผมก็เลยแวะไปดูที่เครื่องและก็ถ่ายรูปข้างล่างมา

รูปที่ ๒ เกจย์ความดันแก๊สเข้าคอลัมน์คือตัวซ้ายสุด อัตราการไหลของ carrier gas คือ flow meter ตัวที่มีคาดชมพู

พอจะเดาสาเหตุได้ไหมว่าเกิดจากอะไร ถ้านึกไม่ออกก็แนะนำให้ไปดูรูปที่ ๑ ของ Memoir ฉบับที่ ๒๔๖ วันพฤหัสบดีที่ ๒๐ มกราคม ๒๕๕๔ หรือรูปที่ ๒ ของ Memoir ฉบับที่ ๒๖๕ วันอังคารที่ ๑ มีนาคม ๒๕๕๔

เห็นแล้วอยากเขกหัวเป็นการลงโทษที่สอนเท่าไรก็ไม่รู้จักจำ แต่เอาเข้าจริง ๆ คงไม่กล้าหรอก เพราะแฟนของเขาตัวบังผมมิด แถมยังมาคอยรับคอยส่งอยู่เป็นประจำเสียอีก

วันเสาร์ที่ 14 พฤษภาคม พ.ศ. 2554

MO Memoir ตอบคำถาม ตอน GC-2014 MO Memoir : Saturday 14 May 2554

ผมได้รับอีเมล์ฉบับหนึ่งส่งมาที่ mo.memoir@gmail.com เมื่อวันพฤหัสบดีที่ ๑๒ ที่ผ่านมา แต่พึ่งจะมาเห็นเมื่อวาน (ศุกร์ ๑๓ วันดีซะด้วย) เนื้อหามีใจความว่า (ดัดแปลงเล็กน้อยเพื่อความเป็นส่วนตัวของผู้ส่ง แต่ความหมายดังเดิม)

สวัสดีค่ะ ดิฉันชื่อ ...... ทำงานอยู่บริษัทสารเคมีเกี่ยวข้องกับการเกษตร ซึ่งต้องใช้เครื่อง GC ในการวิเคราะห์หาเปอร์เซนต์ยากำจัดศัตรูพืช-ป้องกันและกำจัดแมลงค่ะ

ดิฉันมีปัญหาในหาทำความเข้าใจเกี่ยวกับการตั้ง INJ Program / Rate Pressure HoldTime ของ Software รุ่นใหม่ของเครื่อง เครื่อง Shimadzu GC-2014 ว่าต้องพิจารณายังไงบ้าง

รบกวนด้วยนะค่ะซึ่งหนูเข้ามาอ่านบล็อก เอกสารคู่มือการใช้เครื่อง Shimadzu GC-2014 (FPD) แล้วเข้าใจที่สอนดีค่ะ

ขอบคุณค่ะ

ไหน ๆ จะตอบคำถามแล้ว และผมก็จะหายตัวไปเที่ยวซะหลายวัน (จะไปอยู่ป่าอยู่เขา) กลับมาอีกทีก็วันพุธแล้ว ดังนั้นก็ขออนุญาตนำคำตอบมาลงใน blog เพื่อเป็นการเผยแพร่ เพราะคิดว่าน่าจะเป็นประโยชน์ต่อคนอื่นได้ด้วย และถ้าคุณผู้ถามคำถามยังมีข้อสงสัยใด ๆ อยู่ ก็ถามเพิ่มเติมมาได้ ยินดีช่วยเท่าที่ทำได้ (ถือเสียว่าเป็นการแลกเปลี่ยนประสบการณ์ เราต่างเรียนรู้ซึ่งกันและกันเผื่อว่าประสบการณ์ของคน ๆ หนึ่งจะนำไปใช้ได้/ไม่ได้กับงานที่แตกต่างกันที่อีกคนหนึ่งทำอยู่) แต่ผมจะไม่กลับมาตอบเมล์จนกว่าจะวันพุธ

๑๔ พฤษภาคม ๒๕๕๔

เรียนคุณ .....

เนื่องจากคุณให้รายละเอียดมาไม่ชัดเจนนัก และผมเองก็ไม่ทราบว่าคุณมีประสบการณ์กับเครื่อง GC มากเท่าใด ดังนั้นผมขอให้ความเห็นคร่าว ๆ จากประสบการณ์ของผมก่อนเป็นข้อ ๆ ดังนี้

๑. ตัวเครื่อง GC แต่ละเครื่องนั้นจะประกอบด้วยอะไรบ้าง ขึ้นอยู่กับความต้องการของผู้ใช้งาน ดังนั้นสิ่งที่เครื่องหนึ่งมีนั้น อาจจะไม่มีในเครื่องอื่นได้ แต่โดยหลัก ๆ แล้วจะประกอบด้วยส่วนต่าง ๆ ต่อไปนี้

๑.๑ ระบบฉีดสารตัวอย่าง

๑.๒ ตัว Oven และคอลัมน์

๑.๓ Detector

๑.๔ ระบบความคุมการไหลของแก๊ส

๑.๕ ระบบควบคุมการทำงานของเครื่อง

๑.๖ ระบบบันทึกข้อมูลและประมวลผล

๒. ระบบฉีดสารตัวอย่างมีหลายรูปแบบ ขึ้นอยู่กับการใช้งาน ระบบที่เป็นแก๊ส (ที่ผมใช้งานอยู่) จะฉีดผ่าน sampling valve หรือไม่ก็ฉีดโดยใช้ syringe

ในกรณีของตัวอย่างที่เป็นของเหลว (ผมเดาว่างานของคุณคงเป็นกรณีนี้) อาจฉีดโดยใช้ syringe หรือด้วยเครื่อง autosampler ที่ผู้ใช้ทำเพียงวางตัวอย่างลงในช่อง แล้วเครื่องก็จัดการใช้ syringe ดูดตัวอย่างไปฉีดให้เอง ตัวผมเองไม่เคยมีประสบการณ์กับเครื่อง autosampler ในการฉีดตัวอย่างที่เป็นของเหลว เคยใช้แต่เฉพาะ syringe และ gas sampling loop

๓. Injector port สำหรับฉีดสาร ถ้าเป็นกรณี packed column ก็จะฉีดสารตัวอย่างทั้งหมดเข้าคอลัมน์ แต่ถ้าเป็นกรณีของ capillary column จะมีการ vent ตัวอย่างส่วนใหญ่ทิ้งไป มีเพียงส่วนน้อยเท่านั้นที่ไหลเข้าคอลัมน์

ในกรณีของ capillary column ต้องมีการตั้ง split ratio ซึ่งก็คือสัดส่วนปริมาณสารที่ระบายทิ้งต่อปริมาณสารที่ฉีดเข้าคอลัมน์ เช่นถ้าตั้ง split ratio ไว้ที่ 90 ก็แสดงว่าจากปริมาณตัวอย่างทั้งหมดที่ฉีดเข้าไป 90 ส่วนถูกระบายทิ้ง มีเพียง 1 ส่วนเท่านั้นที่ไหลเข้าคอลัมน์

๔. การตั้งอุณหภูมิของ Injector port นั้น ถ้าตัวอย่างเป็นแก๊สก็ไม่ค่อยมีปัญหาใด ๆ แต่ถ้าตัวอย่างเป็นของเหลว ปรกติก็จะตั้งเอาไว้ในสูงพอที่จะมั่นใจได้ว่าสารตัวอย่างที่ฉีดเข้าไปในรูปของเหลวนั้นจะระเหยกลายเป็นไอได้หมดทันที

แต่ในกรณีที่เราต้องการวิเคราะห์สารที่มีจุดเดือดสูงแต่มีความเข้มข้นต่ำในตัวทำละลายนั้น สมมุติว่าคุณต้องการวิเคราะห์สาร B ที่มีจุดเดือด 150ºC ที่ละลายอยู่ในตัวทำละลาย A ที่มีจุดเดือด 100ºC โดยความเข้มข้นของสาร B ในตัวทำละลาย A นั้นต่ำมาก เราก็อาจตั้งอุณหภูมิคอลัมน์ให้สูงเกินแค่ 100ºC แต่ต่ำกว่า 150ºC เพราะถึงแม้ว่าอุณหภูมิ Injector port จะต่ำกว่าอุณหภูมิจุดเดือดของสาร B แต่ถ้าความดันไอของสาร B ที่ระเหยเป็นไอนั้นมีค่าต่ำ สาร B ก็จะกลายเป็นแก๊สได้ (เหมือนกับบรรยากาศที่อุณหภูมิห้องก็มีความชื้นจากไอน้ำอยู่ได้)

ข้อควรระวังในการตั้งอุณหภูมิ Injector port คือ อุณหภูมิสูงสุดที่ septum จะทนได้ (เครื่องอาจจะยอมให้ตั้งอุณหภูมิ Injector port ได้ถึง 400ºC แต่ถ้าใช้ septum ที่เป็นพอลิเมอร์ก็ต้องระวังให้ดี เพราะพอลิเมอร์มักจะทนอุณหภูมิสูงมากไม่ได้ แต่ทั้งนี้ก็ขึ้นอยู่กับว่าใช้ septum ทำจากพอลิเมอร์ชนิดไหน ที่ผมเคยใช้ก็สูงไม่เกิน 250ºC

๕. ผมเดาว่าคุณคงมีปัญหาเรื่องการปรับอุณหภูมิและอัตราการไหลของ carrier gas เพื่อให้แยกพีคได้ ผมพอให้แนวทางคร่าว ๆ ได้ก่อนดังนี้

อุณหภูมิของ oven (ซึ่งเป็นตัวกำหนดอุณหภูมิคอลัมน์) ควรสูงพอที่จะให้ทุกสิ่งที่ฉีดเข้าไปออกมาจากคอลัมน์หมด

ในกรณีที่มีสารที่ต้องการวิเคราะห์อยู่หลายชนิด การใช้อุณหภูมิคงที่ตลอดการวิเคราะห์อาจเกิดปัญหาได้ กล่าวคือ

ถ้าใช้อุณหภูมิต่ำตลอดการวิเคราะห์ จะแยกพีคที่ออกมาในช่วงแรกได้ดี แต่พีคของสารที่มีจุดเดือดสูงกว่าจะออกมาแบบเตี้ยและกว้าง หรือไม่ก็ไม่ออกมาเลย โดยคงตกค้างอยู่ในคอลัมน์

ถ้าใช้อุณหภูมิสูงตลอดการวิเคราะห์ จะทำให้พีคสารที่มีจุดเดือดสูงมีรูปร่างที่สูงและแคบมากขึ้น แต่พีคสารที่มีจุดเดือดต่ำอาจซ้อนทับกันและอาจรวมเป็นพีคเดียวกันได้

วิธีการแก้ปัญหาดังกล่าวคือการตั้งอุณหภูมิ oven ให้เพิ่มขึ้นเมื่อเวลาผ่านไป โดยในช่วงแรกจะตั้งเอาไว้ต่ำก่อนเพื่อให้สารพวกแรก ๆ ที่ออกมาจากคอลัมน์แยกจากกันได้ดี จากนั้นจึงค่อยเพิ่มอุณหภูมิให้สูงขึ้นเพื่อให้สารที่มีจุดเดือดสูงออกมาจากคอลัมน์ด

๖. การปรับอุณหภูมิ oven ให้เปลี่ยนแปลงอย่างไรนั้นไม่มีสูตรตายตัว ต้องทดลองทำเองแล้วค่อย ๆ ปรับไป ผมพอให้จุดเริ่มต้นง่าย ๆ ก่อนคืออุณหภูมิเริ่มต้นควรมีค่าประมาณจุดเดือดของสารที่มีจุดเดือดต่ำสุด (พิจารณาจุดเดือดตัวทำละลายด้วย) จากนั้นค่อย ๆ เพิ่มอุณหภูมิ oven ไปจนถึงอุณหภูมิจุดเดือดของสารที่มีจุดเดือดสูงสุด แล้วคงไว้ที่อุณหภูมินั้นจนกว่าตัวอย่างที่ฉีดเข้าไปจะออกมาทั้งหมด

จากนั้นจึงค่อยนำ chromatogram ที่ได้มาวิเคราะห์ว่าควรจะปรับแต่งกันอย่างไร ตรงไหนพีคทิ้งห่างกันเกินไปก็ลองเพิ่มอัตราการเพิ่มอุณหภูมิ ตรงไหนพีคอยู่ใกล้กันเกินไปหรือซ้อนทับกันก็ให้ลดอัตราการเพิ่มอุณหภูมิหรือตั้งให้ช่วงนั้น ovenทำงานที่อุณหภูมิคงที่

๗. อัตราการไหลของ carrier gas ก็ส่งผลต่อความสามารถในการแยกพีคด้วย และสำหรับ detector บางชนิดนั้นยังส่งผลทำให้ความว่องไวของ detector เปลี่ยนแปลงได้มากด้วย (เช่นพวก TCD - thermal conductivity detector) ดังนั้นในการสร้าง calibration curve ควรต้องใช้อัตราการไหลเดียวกันกับที่ใช้ในการวิเคราะห์ด้วย

๘. เครื่อง GC ที่ผมเคยใช้นั้น การปรับอัตราการไหลของ carrier gasส่วนใหญ่จะใช้วิธีปรับความดันแก๊สขาเข้าคอลัมน์ และใช้ความดันด้านขาเข้าคอลัมน์เป็นตัวบอกว่า carrier gas ไหลเร็วหรือไหลช้า ถ้าใช้ความดันด้านขาเข้าสูงแก๊สก็จะไหลเร็ว ถ้าใช้ความดันด้านขาเข้าต่ำแก๊สก็จะไหลช้า ส่วนอัตราการไหลที่แท้จริงเป็นเท่าใดนั้นต้องไปวัดทางด้านขาออกของคอลัมน์ (อาจวัดผ่าน detector หรือต้องปลดด้านขาออกออกจาก detector) ยกเว้นรุ่น GC-2014 นี่แหละที่มีระบบปรับอ้ตราการไหลและแสดงค่าอัตราการไหลเป็น ml/min

๙. สิ่งที่ต้องพึงระลึกไว้โดยเฉพาะเมื่อใช้ packed column ก็คือ "อัตราการไหลของ carrier gas (ml/min)" ส่งผลต่อความสามารถในการแยกของคอลัมน์ ไม่ใช่ "ความดันด้านขาเข้าคอลัมน์" จากประสบการณ์พบว่าในกรณีของ packed column นั้นเมื่อใช้งานไปนาน ๆ ตัว packing อาจอัดตัวแน่นมากขึ้น ทำให้แม้ว่าจะตั้งค่าความดันด้านขาเข้าเท่าเดิมเหมือนวัน (หรือเดือน) ก่อน ๆ ค่าอัตราการไหล (ml/min) จะลดลง สิ่งที่เห็นก็คือพีคจะออกมาช้าลง

๑๐. แต่ถ้าเป็น capillary column ก็ต้องคอยตรวจด้วยว่ามีการปรับเปลี่ยน split ratio หรือเปล่า ดังนั้นสำหรับผู้ใช้ capillary column จึงควรต้องรู้ว่าเดิมนั้นใช้ split ratio เท่าใด

๑๑. ถ้าเป็นเครื่องที่มีระบบวัดอัตราการไหลโดยตรง (เข้าใจว่า GC-2014 ที่ต่อกับระบบคอมพิวเตอร์ก็เป็นเช่นนี้) ปัญหาในข้อ ๙ และ ๑๐ ก็จะหมดไป

๑๒. ในกรณีที่ใช้คอมพิวเตอร์ควบคุมก็ต้องระวังอย่าเชื่อสิ่งที่อยู่หน้าจอมากเกินไป โดยเฉพาะในเรื่องการปรับความดัน เครื่อง GC-2014 ที่ผมใช้นั้นสามารถปรับความดันอากาศและไฮโดรเจนที่ป้อนเข้า detector ได้ โดยใช้การป้อนคำสั่งผ่านคอมพิวเตอร์ แต่การควบคุมดังกล่าวจะทำได้ก็ต่อเมื่อเราตั้งความดันด้านขาเข้าเครื่อง GC-2014 ให้สูงกว่าช่วงที่เราต้องการควบคุม สมมุติว่าเราตั้งความดันด้านขาเข้าไว้ 2.0 bar เราจะสามารถปรับความดันผ่านคอมพิวเตอร์ในช่วงที่ไม่เกิน 2.0 bar ได้ แต่ถ้าเราเผลอไปสั่งให้เครื่องเพิ่มความดันเป็น 2.5 bar ตรงหน้าจอคอมมันก็แสดงว่าความดันเป็น 2.5 bar (มันแสดงค่าความดันที่เราต้องการให้เป็น ไม่ได้แสดงค่าความดันที่แท้จริง) แต่เครื่องก็ปรับความดันได้แค่สูงสุด 2.0 bar ตามที่เราตั้งไว้ที่เครื่อง GC เท่านั้น (สาวน้อย ๑๕๐ เซนติเมตรเคยเจอปัญหานี้แล้ว)

จากข้อมูลที่ได้มาก็คงตอบได้เท่านี้ก่อน (โดยต้องเดาเอาส่วนหนึ่งว่าผู้ถามต้องการอะไร) ไม่รู้เหมือนกันว่าจะช่วยได้แค่ไหน แต่ก็ขอให้โชคดีก็แล้วกัน (จะรอฟังข่าว)

วันอาทิตย์ที่ 10 เมษายน พ.ศ. 2554

GC-2014 ECD & PDD ตอนที่ ๓ ข้อสังเกตเกี่ยวกับ PDD (Pulsed Discharge Detector) MO Memoir : Sunday 10 April 2554

เนื้อหาใน Memoir ฉบับนี้นำมาจากเอกสาร Pulsed Discharge Detector Model D-4-I-SH17-R Instruction Manual ซึ่งเป็นคู่มือของตัว detector ที่ติดตั้งมากับเครื่อง GC-2014 ECD & PDD ที่เราใช้งานอยู่

Pulsed Discharge Detector (ต่อไปจะเรียกสั้น ๆ ว่า PDD) ตัวนี้เราใช้ในการวิเคราะห์ NH3 ที่ระดับความเข้มข้นต่ำเกินกว่าจะวิเคราะห์ได้ด้วย Thermal Conductivity Detector (TCD) (ที่ระดับไม่เกิน 2 ppm)

ไฟลที่ส่งแนบมาพร้อมกับ Memoir ฉบับนี้มี

๑. Pulsed Discharge Detector Model D-4-I-SH17-R Instruction Manual ซึ่งเป็นคู่มือของตัว detector ที่ติดตั้งมากับเครื่อง GC-2014 ECD & PDD และ

๒. Forsyth, D.S., "Pulsed discharge detector : theory and applications", Journal of Chromatography A, 1050 (2004) 63-68. ซึ่งเป็น review paper เกี่ยวกับ PDD

PDD จัดว่าเป็นตัวตรวจวัดแบบใหม่สำหรับเครื่อง GC บทความแรกที่กล่าวถึงตัวตรวจวัดตัวนี้น่าจะเป็นบทความของ Dr. Wayne E. Wentworth, S.V. Vasnin, S.D. Stearns and C.J. Meyer, "Pulsed Discharge Helium Ionization Detector ", Chromatographia, Volume 34, September/October 1992, Numbers 5-8, Pages 219-225 :7 ซึ่งในบทความของ Forsyth (ไฟล์ที่ ๒ ข้างบน) ได้กล่าวยกย่องไว้ใต้ชื่อบทความว่า Dr. Wayne E. Wentworth เป็นผู้บุกเบิกความรู้ทางด้านนี้ และได้เสียชีวิตไปแล้วระหว่างการเตรียมบทความ (ปีพ.ศ. ๒๕๔๗)

เลขที่หน้าที่กล่าวอ้างอิงถึงใน Memoir นี้คือเลขที่หน้าที่ปรากฏทางมุมด้านซ้าย/ขวาบนของแต่ละหน้าในไฟล์ pdf ซึ่งเลขที่หน้าดังกล่าวจะตรงกับเลขที่หน้าที่ปรากฏในเอกสารเมื่อพิมพ์ออกมา ไม่ใช่เลขที่หน้าที่นับตามไฟล์ pdf อย่างเช่นหน้า 1 ของเอกสารจะตรงกับหน้า 5 ของไฟล์ pdf

๑. ลักษณะทั่วไปและหลักการทำงาน (Description and operating principle)

(จากหน้า 1 และ 2) PDD ที่เราใช้นั้นบางทีในคู่มือจะเรียกว่าเป็น Pulsed Discharge Ionization Detector หรือเรียกย่อว่า PDID ตัวตรวจวัดชนิดนี้เป็นตัวตรวจวัดชนิดที่ไม่มีการแผ่รังสี และทางบริษัทผู้ผลิตก็ได้กล่าวเอาไว้ว่าออกแบบมาเพื่อใช้กับ Shimadzu GC-17 GC-2010 และ GC-2014 โดยเฉพาะ โครงสร้างของตัวตรวจวัดชนิดนี้แสดงไว้ในรูปที่ ๑ ในหน้าถัดไป

ตัวตรวจวัดชนิดนี้ทำงานโดยใช้การจ่ายไฟฟ้ากระแสตรงพลังงานต่ำและมีเสถียรภาพออกมาเป็นพัลส์ (pulse) ในแก๊สฮีเลียม (He) เมื่อแก๊สฮีเลียมได้รับพลังงานอะตอมของฮีเลียมจะถูกกระตุ้นไปเป็น He2 (diatomic helium) He2 นี้จะพยายามกลับคืนสู่ภาวะ ground state (dissociative helium หรือ He) ด้วยการคายโฟตอนออกมาดังสมการ

He2 → 2He + โฟตอน

โฟตอนที่ปลดปล่อยออกมานี้มีพลังงานในระดับ 13.5-17.7 eV ซึ่งสามารถทำให้อะตอมของสารตัวอย่างเกิดการแตกตัวเป็นไอออน (เพียงแค่ 0.01-0.1% ของตัวอย่างที่ไหลผ่านเท่านั้นที่เกิดการแตกตัว) ตัวตรวจวัดจะทำการวัดปริมาณไอออนที่เกิดขึ้น (ซึ่งขึ้นอยู่กับความเข้มข้นของตัวอย่างและชนิดของสาร)

รูปที่ ๑ โครงสร้างของ PDD รุ่นที่ติดตั้งใน GC-2014 ที่เราใช้งานอยู่ บริเวณตีกรอบสีเขียวดูภาพขยายในรูปที่ ๒

ตัวตรวจวัดชนิดนี้เป็นชนิดที่ไม่จำเพาะเจาะจง (universal) ข้อดีของตัวตรวจวัดชนิดไม่เจาะจงคือตรวจวัดอะไรก็ได้ แต่ก็มีข้อเสียคือมันมองเห็นสิ่งที่เราไม่ต้องการตรวจวัด (เช่น N2 ในกรณีของเราที่ต้องการวัดเฉพาะ NH3) แก๊สที่มีการตอบสนองต่อตัวตรวจวัดชนิดนี้ต่ำมากคือ Ne (เพราะต้องการพลังงงาน 21.56 eV ในการทำให้แตกตัวเป็นไอออน)

นอกจากนี้ถ้าหากผสมแก๊สบางชนิด (ทำหน้าที่เป็น dopant) เข้าไปใน He ที่ใช้เป็นแก๊สทำให้เกิดการเปล่งโฟตอน ก็จะทำให้ตัวตรวจวัดชนิดนี้เป็นตัวตรวจวัดชนิดจำเพาะเจาะจงได้ เช่นการผสม Ar เข้าไปจะทำให้ตัวตรวจวัดมีความจำเพาะเจาะจงกับสารอินทรีย์ต่าง ๆ การผสม Kr จะทำให้ตัวตรวจวัดมีความจำเพาะเจาะจงกับสารประกอบไม่อิ่มตัว หรือการผสม Xe ทำให้ตัวตรวจวัดมีความจำเพาะเจาะจงต่อสารประกอบ poly aromatic ต่าง ๆ

ในกรณีที่ใช้แก๊สฮีเลียม (ความบริสุทธิ์ 99.999% หรือที่เรียกว่า 9 ห้าตัว) เป็น discharge gas ก็อาจเรียกว่าเป็นตัวตรวจวัดแบบ Pulsed discharge helium ionization detector (PDHID) แต่ถ้าเป็นแก๊สฮีเลียมผสมแก๊สตัวอื่นก็อาจเรียกว่าเป็นตัวตรวจวัดแบบ Pulsed discharge photoinonization detector (PDPID) ตัว GC-2014 ที่เราใช้อยู่นั้นตัวตรวจวัดเป็นแบบ PDHID ซึ่งถัดจากนี้จะขอเรียกสั้น ๆ ว่า PDD

คำเตือน

๑) ในระหว่างการทำงานจะมีการเปล่งรังสีอัลตร้าไวโอเล็ต (UVA และ UVB) ออกมา ดังนั้นไม่ควรจ้องมอง อาร์ค (arc) ที่เกิดขึ้นในตัวตรวจวัดโดยไม่มีการป้องกันดวงตา

๒) ในระหว่างการทำงาน อุณหภูมิของตัวตรวจวัดอาจสูงเกิน 250ºC ได้

รูปที่ ๒ ภาพขยายแสดงการไหลของแก๊สบริเวณตัวตรวจวัด แก๊สไหลออกจากคอลัมน์ตามลูกศรสีแดง จากนั้นจะถูกทำให้แตกตัวเป็นไอออนด้วยโฟตอน ทำให้เกิดสัญญาณการตรวจวัด และไหลย้อนลงทางด้านล่างตามลูกศรสีเขียว ออกไปทางรูระบายทิ้ง (vent)

๒. ความต้องการของระบบ (System requirements)

(จากหน้า 4 และ 5) ในคู่มือระบุความต้องการของตัวตรวจวัดเอาไว้ดังนี้

- แก๊ส He ความบริสุทธิ์ 99.999% เป็นอย่างน้อย หรืออาจเป็นแก๊สHe ความบริสุทธิ์ 99.999% เป็นอย่างน้อยผสมกับแก๊สตัวอื่นที่เหมาะสม (พวกที่มี dopant เช่น Ar Kr หรือ Xe)

- Ultra high purity grade gas pressure regular ที่มีแผ่นไดอะแฟรมเป็นเหล็กกล้าไร้สนิม (stainless steel) ซึ่งแสดงว่า pressure regulator แบบธรรมดาที่เราใช้อยู่นั้นไม่เหมาะสม

- ข้อต่อชนิดพิเศษสำหรับเชื่อมต่อ gas pressure regulator (ตรงนี้นึกไม่ออกว่ามันเป็นส่วนไหนของระบบเรา และมันจำเป็นต้องมีหรือไม่)

- ท่อเชื่อมต่อไปยัง GC ต้องเป็นท่อเหล็กกล้าไร้สนิม

- อุปกรณ์อื่น (ถ้ามี เช่น flow controller) ไม่ควรมีชิ้นส่วนที่สัมผัสกับ He ที่เป็นพอลิมอเมอร์หรือมีการใช้สารหล่อลื่น

เนื่องจากตัวตรวจวัดมีความว่องไวสูงมาก ดังนั้นสิ่งปนเปื้อนใด ๆ ที่อยู่ในแก๊ส He ที่ใช้เป็น discharge gas จึงทำให้ตัวตรวจวัดส่งสัญญาณออกมาได้ แม้ว่าจะไม่มีตัวอย่างใด ๆ ออกมาจากคอลัมน์ ดังนั้นคู่มือจึงระบุให้ต้องใช้เครื่อง helium purifier เพื่อกำจัดสิ่งปนเปื้อน

แหล่งที่มาของสิ่งปนเปื้อนที่สำคัญคืออากาศและแก๊สต่าง ๆ ที่ถูกดูดซับอยู่บนผิวท่อที่ใช้เป็นท่อนำแก๊ส โอกาสหนึ่งที่อากาศจะเข้าไปในระบบท่อได้คือช่วงที่ทำการเปลี่ยนถังแก๊ส

๓. การเชื่อมต่อท่อแก๊ส (Gas connection)

เนื่องจากตัว GC มีการติดตั้งตัวตรวจวัดและคอลัมน์สำหรับการวัดมาเรียบร้อยแล้ว ดังนั้นจะขอข้ามส่วนนี้ไป จะกล่าวถึงเฉพาะการต่อถังแก๊สเข้ากับตัวเครื่องเท่านั้น เพราะเป็นสิ่งที่เราคงต้องทำเสมอ (หน้า 8 และ 9)

สิ่งที่ในย่อหน้าแรกของคู่มือหน้า 8 กล่าวไว้คือ

(ก) พื้นผิวที่สัมผัสกับแก๊สต้องเป็นวัสดุชนิด fused silica หรือเหล็กกล้าไร้สนิม

(ข) ไม่ควรใช้ท่อ/ข้อต่อที่ทำจากทองแดงหรือทองเหลือง

(ค) ท่อทุกชิ้นต้องมีพื้นผิวที่สะอาด และควรผ่านการทำความสะอาดและการ "bake" ก่อนการใช้งาน

("bake" ในที่นี้หมายถึงการให้ความร้อน เป็นการกระทำเพื่อไล่แก๊สที่ถูกดูดซับอยู่บนพื้นผิวออกไป ตัวอย่างเช่นตอนที่เรานำท่อเหล็กกล้าไร้สนิมมาต่อเข้ากับถัง He ในท่อจะมีอากาศอยู่ ดังนั้นพื้นผิวท่อด้านในจะมีแก๊สบางชนิดถูกดูดซับเอาไว้อยู่ (คิดว่าน่าจะเป็นออกซิเจนและไอน้ำ) ถ้าเราไม่ไล่แก๊สเหล่านี้ออกไปก่อน แก๊สเหล่านี้จะค่อย ๆ หลุดออกมาผสมกับ He ที่ไหลไปยังตัวตรวจวัด ทำให้เกิดสัญญาณรบกวน การแก้ปัญหาทำได้โดยการให้ความร้อน (เช่นการใช้ heating tape พันหรือใช้เครื่องเป่าลมร้อน) แก่ท่อในขณะที่มี He ไหลผ่าน โดยทางออกให้ระบายแก๊สทิ้ง (อย่าต่อเข้าเครื่อง GC))

หลังจากการติดตั้งและทำการไล่สิ่งปนเปื้อนในระบบท่อแล้ว โอกาสที่จะมีสิ่งปนเปื้อนเข้าไปในระบบท่ออีกครั้งก็คือตอนที่เปลี่ยนถังแก๊ส เพราะเราต้องทำการถอด pressure regulator ออกจากถังเดิม เพื่อที่จะนำไปขันเข้ากับถังใหม่ ดังนั้นในขณะนี้จะมี "อากาศ (รวมไอน้ำด้วย)" ค้างอยู่ในระบบท่อระหว่างวาล์วหัวถังแก๊สและด้านขาเข้าของ pressure regulator ซึ่งจำเป็นต้องมีการไล่อากาศส่วนนี้ออกไปก่อน ก่อนที่จะทำการเปิดจ่ายแก๊สฮีเลียมจากถังใหม่ไปยัง GC

วิธีการที่เขียนไว้ในคู่มือหน้า 8 นั้นเขาให้ทำดังนี้

(๑) คลายเกลียวข้อต่อท่อที่ต่ออยู่กับด้านขาออกของ pressure regulator ออกก่อน เพื่อให้แก๊สรั่วไหลออกมาได้ และคลาย pressure regulator ออกจนสุด (ความดันด้านขาออกเป็นศูนย์)

(๒) เปิดหัวถังแก๊สเพียงเล็กน้อยแล้วปิดทันที ดังนั้นในขณะนี้จะมีฮีเลียมจากในถังออกมาผสมกับอากาศที่ค้างอยู่ในท่อระหว่างวาล์วหัวถังแก๊สและด้านขาเข้าของ pressure regulator

(๓) ขันวาล์วที่ pressure regulator เพื่อระบายแก๊สผสมระหว่างฮีเลียมกับอากาศออกจากด้านความดันสูง แก๊สที่ระบายออกมาจะรั่วออกสู่อากาศด้านนอกทางเกลียวข้อต่อที่คลายไว้ตาม (๑) จากนั้นให้คลายเกลียววาล์วที่ pressure regulator เพื่อปิดการไหลของแก๊ส

(๔) ทำซ้ำข้อ (๒) และ (๓) ประมาณ 8-10 ครั้ง เพื่อให้มั่นใจว่าไล่อากาศออกมาได้หมด

(๕) ขันเกลียวข้อต่อท่อด้านขาออกของ pressure regulator ให้แน่นเหมือนเดิม

ผมคิดว่าเราอาจดัดแปลงวิธีการไล่อากาศของเขาให้ง่ายขึ้นโดยการติดตั้งวาล์วสามทางเข้ากับท่อทางด้านขาออกของ pressure regulator ระบบที่ผมออกแบบไว้แสดงในรูปที่ ๓ ข้างล่าง

รูปที่ ๓ ระบบสำหรับไล่อากาศที่ค้างอยู่ในท่อเชื่อมต่อระหว่างวาล์วหัวถังแก๊สและด้านขาเข้าของ pressure regulator

คือทางด้านขาออกของ pressure regulator (ด้านความดันต่ำ) ควรต้องติดวาล์ว 3 ทาง ไม่ใช่ข้อต่อตัว T กับ on-off valve เหตุผลก็เพราะการใช้ข้อต่อตัว T กับ on-off valve จะทำให้เกิด dead volume ในระบบ tubing ได้ แต่การใช้วาล์ว 3 ทางจะกำจัด dead volume ส่วนนี้ออกไป และด้านระบายออกสู่อากาศของวาล์ว 3 ทางควรต่อท่อปล่อยทิ้งให้ยาวออกมาซักหน่อยด้วย เพื่อป้องกันการแพร่กลับของอากาศและ/หรือสิ่งสกปรกเข้าไปปนเปื้อนในตัววาล์ว 3 ทาง

เมื่อเราเปลี่ยนถังแก๊ส เราก็ต้องถอด pressure regulator ออกจากถังแก๊สเดิม นำถังแก๊สเดิมออกไปและนำถังแก๊สใหม่มาวางแทน จากนั้นก็ทำการขัน pressure regulator เข้ากับหัวถังแก๊สใหม่ ดังนั้นในขณะนี้เราจะมีอากาศค้างอยู่ในท่อเชื่อมระหว่างวาล์หัวถังแก๊สและด้านขาเข้าของ pressure regulator (บริเวณสีแดงในรูปที่ ๓)

การไล่อากาศทำโดย

(๑) ปรับการไหลของวาล์ว 3 ทางให้แก๊สไหลระบายออกสู่อากาศ

(๒) เปิดหัวถังแก๊สเพียงเล็กน้อยแล้วปิดทันที ดังนั้นในขณะนี้จะมีฮีเลียมจากในถังออกมาผสมกับอากาศที่ค้างอยู่ในท่อระหว่างวาล์วหัวถังแก๊สและด้านขาเข้าของ pressure regulator

(๓) หมุนวาล์วที่ pressure regulator เพื่อระบายแก๊สผสมระหว่างฮีเลียมกับอากาศออกจากด้านความดันสูง แก๊สที่ระบายออกมาจะรั่วออกสู่อากาศด้านระบายออกสู่อากาศของวาล์ว 3 ทาง (ตามเส้นสีเขียวและเส้นสีน้ำเงิน) จากนั้นให้คลายเกลียววาล์วที่ pressure regulator เพื่อปิดการไหลของแก๊ส

(๔) ทำข้อ (๒) และ (๓) ซ้ำหลาย ๆ ครั้งเพื่อให้มั่นใจว่าไล่อากาศออกมาได้หมด

(๕) จากนั้นปรับทิศทางการไหลของวาล์วให้แก๊สฮีเลียมไหลไปยังเครื่อง GC ได้

คำเตือน

๓) ในคู่มือระบุไว้ว่า การตรวจหารอยรั่วที่ข้อต่อต่าง ๆ นั้นไม่ควรใช้ของเหลว (เช่นน้ำสบู่) เป็นตัวตรวจสอบ แต่ควรใช้ electronic helium detector (อันนี้เราไม่มี) เหตุผลผมคิดว่าเป็นเพราะเขาต้องการป้องกันไม่ให้มีของเหลวรั่วเข้าไปในระบบท่อจ่ายแก๊ส He ไปยังตัวตรวจวัด

๔) โดยปรกติเมื่อเราได้คอลัมน์ GC มาใหม่นั้น เราต้องทำการเตรียมคอลัมน์ก่อนการใช้งาน (ที่เรียกว่า conditioning หรือ aging หรือ bakeout) ซึ่ง ทำโดยการเพิ่มอุณหภูมิให้กับคอลัมน์เพื่อไล่สารที่ระเหยออกมาได้ ณ อุณหภูมิการทำงานออกมาให้หมด ในระหว่างกระบวนการนี้คู่มือระบุไว้ว่าให้ปลดคอลัมน์ออกจากตัวตรวจวัด เหตุผลคือเพื่อป้องกันไม่ให้สารที่หลุดออกมาจากคอลัมน์เข้าไปตกค้างในตัว ตรวจวัด ซึ่งจะทำให้ตัวตรวจวัดปนเปื้อนได้ (อยู่ในคู่มือหน้า 10) สารที่หลุดออกมาจากคอลัมน์ในระหว่างการ conditioning คอลัมน์จะทำให้เกิดสัญญาณที่ค่อย ๆ ลดลง (เรียกว่า column bleeding) ในกรณีของเรานั้นคอลัมน์ของเรายังค่อนข้างใหม่อยู่ ดังนั้นเราอาจต้องทำการ conditioning คอลัมน์ซ้ำใหม่อีกครั้งถ้ายังเห็นเส้น base line เคลื่อนตัวต่ำลงไปเรื่อย ๆ

๔. อื่น ๆ

๔.๑ ก่อนติดตั้งคอลัมน์ ควรเปิดให้ฮีเลียมไหลด้วยอัตรา 30 ml/min เป็นเวลาอย่างน้อย 15 นาที เพื่อทำการไล่อากาศออกจากเครื่อง helium purifier ก่อน

๔.๒ อุณหภูมิการทำงานของตัวตรวจวัดควรสูงกว่าอุณหภูมิการทำงานของคอลัมน์ 20ºC แต่ต้องไม่ต่ำกว่า 100ºC

๔.๓ เมื่ออุณหภูมิของตัวตรวจวัดสูงถึงค่าที่ตั้งไว้ ให้บันทึกค่าสัญญาณที่ตัวตรวจวัดส่งออกมาด้วย เพื่อให้เป็นข้อมูลในการแก้ปัญหาในภายหลัง

๔.๔ กระแสที่ PDD ส่งออกมาควรอยู่ในช่วง 6.0-20.0 mV ที่ 100ºC กระแสที่ออกมาต่ำแสดงว่าระบบ PDD ปราศจากการปนเปื้อนและ/หรือการรั่วไหลของสารออกมาจากคอลัมน์

๔.๕ ในกรณีที่ยังไม่คิดที่จะทำการวิเคราะห์ ควรที่จะปิดการทำงานของ PDD เอาไว้

๔.๖ ห้ามปิดแก๊สที่เข้าตัวตรวจวัดในขณะที่ตัวตรวจวัดยังคงร้อนอยู่ แม้ว่าจะปิดเครื่องแล้วก็ตาม การปิดแก๊สควรกระทำหลังจากที่ได้ปิดเครื่อง และรอจนตัวตรวจวัดเย็นลง

ตัวเร่งปฏิกิริยาและการทดสอบ

- การกำจัดสีเมทิลีนบลู

- การคำนวณพื้นที่ผิวแบบ Single point BET

- การคำนวณพื้นที่ผิวแบบ Single point BET ตอนที่ ๒ ผลกระทบจากความเข้มข้นไนโตรเจนที่ใช้

- การจำแนกตำแหน่งที่เป็นกรด Brönsted และ Lewis บนพื้นผิวของแข็งด้วยเทคนิค Infrared spectroscopy และ Adsorbed probe molecules

- การจำแนกตำแหน่งที่เป็นเบส Brönsted และ Lewis บนพื้นผิวของแข็งด้วยเทคนิค Infrared spectroscopy และ Adsorbed probe molecules

- การใช้ข้อต่อสามทางผสมแก๊ส

- การใช้ Avicel PH-101 เป็น catalyst support

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๑ ขั้นตอนของการเกิดปฏิกิริยาบนตัวเร่งปฏิกิริยาวิวิธพันธ์

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๒ การดูดซับบนพื้นผิวของแข็ง

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๓ แบบจำลองไอโซเทอมการดูดซับของ Freundlich

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๔ แบบจำลองไอโซเทอมการดูดซับของ Langmuir

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๕ แบบจำลองไอโซเทอมการดูดซับของ Temkin

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๖ แบบจำลองไอโซเทอมการดูดซับของ BET

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๗ ตัวอย่างไอโซเทอมการดูดซับของ BET

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๘ ตัวอย่างไอโซเทอมการดูดซับของ BET (๒)

- การดูดซับบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๙ ตัวอย่างไอโซเทอมการดูดซับของ BET (๓)

- การเตรียมตัวอย่างตัวเร่งปฏิกิริยาแบบผงให้เป็นแผ่นบาง

- การทดสอบตัวเร่งปฏิกิริยา - ผลแตกต่างหรือไม่แตกต่าง

- การทำปฏิกิริยา ๓ เฟสใน stirred reactor

- การบรรจุ inert material ใน fixed-bed

- การปรับ WHSV

- การปั่นกวนของแข็งให้แขวนลอยในของเหลว ตอนที่ ๑ ผลของความหนาแน่นที่แตกต่าง

- การปั่นกวนของแข็งให้แขวนลอยในของเหลว ตอนที่ ๒ ขนาดของ magnetic bar กับเส้นผ่านศูนย์กลางภาชนะ

- การปั่นกวนของแข็งให้แขวนลอยในของเหลว ตอนที่ ๓ ผลของรูปร่างภาชนะ

- การผสมแก๊สอัตราการไหลต่ำเข้ากับแก๊สอัตราการไหลสูง

- การระบุชนิดโลหะออกไซด์

- การลาก smooth line เชื่อมจุด

- การเลือกค่า WHSV (Weight Hourly Space Velocity) สำหรับการทดลอง

- การวัดความเป็นกรดบนพื้นผิวของแข็ง (อีกครั้ง)

- การวัดปริมาณตำแหน่งที่เป็นกรด-เบสบนพื้นผิวของแข็งด้วย GC

- การวัดปริมาณตำแหน่งที่เป็นกรด-เบสบนพื้นผิวของแข็งด้วย GC (๒)

- การวัดพื้นที่ผิว BET

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๑)

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๒)

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๓)

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๔)

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๕)

- การวิเคราะห์ความเป็นกรดบนพื้นผิวของแข็ง ด้วยเทคนิคการดูดซับ Probe molecule (๖)

- การไหลผ่าน Straightening vane และโมโนลิท (Monolith)

- เก็บตกจากการประชุมวิชาการ ๒๕๕๗ ตอนที่ ๑

- เก็บตกจากการประชุมวิชาการ ๒๕๕๗ ตอนที่ ๒

- เก็บตกจากการประชุมวิชาการ ๒๕๖๘

- ข้อควรระวังเมื่อใช้ออกซิเจนความเข้มข้นสูง

- ข้อพึงระวังในการแปลผลการทดลอง

- ค่า signal to noise ratio ที่ต่ำที่สุด

- จลนศาสตร์การเกิดปฏิกิริยาบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๑ Volcano principle

- จลนศาสตร์การเกิดปฏิกิริยาบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๒ แบบจำลอง Langmuir

- จลนศาสตร์การเกิดปฏิกิริยาบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๓ แบบจำลอง Langmuir-Hinshelwood

- จลนศาสตร์การเกิดปฏิกิริยาบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๔ แบบจำลอง Eley-Rideal

- จลนศาสตร์การเกิดปฏิกิริยาบนพื้นผิวตัวเร่งปฏิกิริยาวิวิธพันธ์ ตอนที่ ๕ แบบจำลอง REDOX

- ตอบคำถามเรื่องการเตรียมตัวเร่งปฏิกิริยา

- ตัวเลขมันสวย แต่เชื่อไม่ได้

- ตัวเลขไม่ได้ผิดหรอก คุณเข้าใจนิยามไม่สมบูรณ์ต่างหาก

- ตัวไหนดีกว่ากัน (Catalyst)

- แต่ละจุดควรต่างกันเท่าใด

- ท่อแก๊สระบบ acetylene hydrogenation

- น้ำหนักหายได้อย่างไร

- ปฏิกิริยาการเติมไฮโดรเจนและการแทนที่ไฮโดรเจนของอะเซทิลีน

- ปฏิกิริยาอันดับ 1 หรือปฏิกิริยาอันดับ 2

- ปฏิกิริยาเอกพันธ์และปฏิกิริยาวิวิธพันธ์ในเบดนิ่ง

- ปั๊มสูบไนโตรเจนเหลวจากถังเก็บ

- ผลของแก๊สเฉื่อยต่อการเกิดปฏิกิริยา

- เผาในเตาแบบไหนดี (Calcination)

- พลังงานกระตุ้นกับปฏิกิริยาคายความร้อนในเครื่องปฏิกรณ์เบดนิ่ง

- เมื่อแก๊สรั่วที่ rotameter

- เมื่อพีคออกซิเจนของระบบ DeNOx หายไป

- เมื่อเส้น Desorption isotherm ต่ำกว่าเส้น Adsorption isotherm

- เมื่อ base line เครื่อง chemisorb ไม่นิ่ง

- เมื่อ Mass Flow Controller คุมการไหลไม่ได้

- เรื่องของสุญญากาศกับ XPS

- สแกนกี่รอบดี

- สมดุลความร้อนรอบ Laboratory scale fixed-bed reactor

- สรุปการประชุมวันพฤหัสบดีที่ ๗ มกราคม ๒๕๕๓

- เส้น Cu Kα มี ๒ เส้น

- เห็นอะไรไม่สมเหตุสมผลไหมครับ

- อย่าลืมดูแกน Y

- อย่าให้ค่า R-squared (Coefficient of Determination) หลอกคุณได้

- อุณหภูมิกับการไหลของแก๊สผ่าน fixed-bed

- อุณหภูมิและการดูดซับ

- BET Adsorption-Desorption Isotherm Type I และ Type IV

- ChemiSorb 2750 : การเตรียมตัวอย่างเพื่อการวัดพื้นที่ผิว BET

- ChemiSorb 2750 : การวัดพื้นที่ผิวแบบ Single point BET

- ChemiSorb 2750 : ผลของอัตราการไหลต่อความแรงสัญญาณ

- Distribution functions

- Electron Spin Resonance (ESR)

- GHSV หรือ WHSV

- in situ กับ operando

- Ion-induced reduction ขณะทำการวิเคราะห์ด้วย XPS

- MO ตอบคำถาม การทดลอง gas phase reaction ใน fixed-bed

- MO ตอบคำถาม การวัดความเป็นกรด-เบสบนพื้นผิวของแข็ง

- Monolayer หรือความหนาเพียงชั้นอะตอมเดียว

- NH3-TPD - การลาก base line

- NH3-TPD - การลาก base line (๒)

- NH3-TPD - การไล่น้ำและการวาดกราฟข้อมูล

- NH3-TPD ตอน ตัวอย่างผลการวิเคราะห์ ๑

- NH3-TPD ตอน ตัวอย่างผลการวิเคราะห์ ๒

- Physisorption isotherms Type I และ Type IV

- Scherrer's equation

- Scherrer's equation (ตอนที่ 2)

- Scherrer's equation (ตอนที่ ๓)

- Scherrer's equation (ตอนที่ ๔)

- Supported metal catalyst และ Supported metal oxide catalyst

- Temperature programmed reduction ด้วยไฮโดรเจน (H2-TPR)

- Temperature programmed reduction ด้วยไฮโดรเจน (H2-TPR) ภาค ๒

- UV-Vis - peak fitting

- XPS ตอน การแยกพีค Mo และ W

- XPS ตอน จำนวนรอบการสแกน

- XRD - peak fitting

คณิตศาสตร์สำหรับวิศวกรรมเคมี

- การแก้ปัญหาสมการเชิงอนุพันธ์สามัญปัญหาเงื่อนไขค่าเริ่มต้นด้วยระเบียบวิธี Bogacki-Shampine และ Predictor-Evaluator-Corrector-Evaluator (PECE)

- การแก้ปัญหาสมการอนุพันธ์สามัญ ด้วย ODE solvers ของ GNU Octave ตอนที่ ๑

- การแก้ปัญหาสมการอนุพันธ์สามัญ ด้วย ODE solvers ของ GNU Octave ตอนที่ ๒

- การแก้ปัญหาสมการอนุพันธ์สามัญ ด้วย ODE solvers ของ GNU Octave ตอนที่ ๓

- การแก้สมการเชิงอนุพันธ์สามัญด้วยการใช้ Integrating factor

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๑)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๑๐)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๑๑)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๑๒)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๑๓)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๒)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๓)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๔)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๕)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๖)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๗)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๘)

- การแก้สมการอนุพันธ์ด้วยฟังก์ชันพหุนาม (๙)

- การคำนวณค่าฟังก์ชันพหุนาม

- การปรับเรียบ (Smoothing) ข้อมูล (ตอนที่ ๑)

- การปรับเรียบ (Smoothing) ข้อมูล (ตอนที่ ๒)

- การปรับเรียบ (Smoothing) ข้อมูล (ตอนที่ ๓)

- การหาความสัมพันธ์ระหว่างตัวแปร x และ y

- ข้อพึงระวังในการใช้ฟังก์ชันพหุนามในการประมาณค่าในช่วง

- ข้อพึงระวังในการใช้ฟังก์ชันพหุนามในการประมาณค่าในช่วง (๒)

- ข้อพึงระวังในการใช้ฟังก์ชันพหุนามในการประมาณค่าในช่วง (๒) (pdf)

- ข้อพึงระวังในการใช้ฟังก์ชันพหุนามในการประมาณค่าในช่วง (๓)

- ข้อสอบเก่าชุดที่ ๑

- ข้อสอบเก่าชุดที่ ๒

- ค่าคลาดเคลื่อน (error)

- จำนวนที่น้อยที่สุดที่เมื่อบวกกับ 1 แล้วได้ผลลัพธ์ไม่ใช่ 1

- โจทย์ผิดหรือถูกคะ??

- ใช่ว่าคอมพิวเตอร์จะคิดเลขถูกเสมอไป

- ตัวเลขที่เท่ากันแต่ไม่เท่ากัน

- ตัวอย่างการแก้ปัญหา สมการพีชคณิตไม่เชิงเส้นด้วยระเบียบวิธีนิวตัน-ราฟสัน

- ตัวอย่างการแก้ปัญหา สมการพีชคณิตไม่เชิงเส้นด้วยระเบียบวิธี Müller และ Inverse quadratic interpolation

- ตัวอย่างการแก้ปัญหา สมการพีชคณิตไม่เชิงเส้นด้วยระเบียบวิธี successive iteration

- ตัวอย่างการแก้ปัญหา สมการพีชคณิตไม่เชิงเส้นด้วยระเบียบวิธี successive iteration (pdf)

- ตัวอย่างการแก้ปัญหา สมการพีชคณิตไม่เชิงเส้นด้วย Function fzero ของ GNU Octave

- ตัวอย่างการคำนวณหาพื้นที่ใต้กราฟ ด้วยระเบียบวิธี Gaussian quadrature

- ตัวอย่างการคำนวณหาพื้นที่ใต้กราฟ ด้วยระเบียบวิธี Gaussian quadrature (pdf)

- ตัวอย่างผลของรูปแบบสมการต่อคำตอบของ ODE-IVP

- ตัวอย่างเพิ่มเติมบทที่ ๑

- ตัวอย่างเพิ่มเติมบทที่ ๒

- ตัวอย่างเพิ่มเติมบทที่ ๓

- ตัวอย่างเพิ่มเติมบทที่ ๔

- ทบทวนเรื่องการคูณเมทริกซ์

- ทบทวนเรื่อง Taylor's series

- ทศนิยมลงท้ายด้วยเลข 5 จะปัดขึ้นหรือปัดลง

- บทที่ ๑ การคำนวณตัวเลขในระบบทศนิยม

- บทที่ ๒ การแก้ปัญหาระบบสมการพีชคณิตเชิงเส้น

- บทที่ ๓ การแก้ปัญหาระบบสมการพีชคณิตไม่เชิงเส้น

- บทที่ ๔ การประมาณค่าในช่วง

- บทที่ ๕ การหาค่าอนุพันธ์

- บทที่ ๖ การหาค่าอินทิกรัล

- บทที่ ๗ การแก้ปัญหาสมการเชิงอนุพันธ์สามัญ ระบบสมการปัญหาเงื่อนไขค่าเริ่มต้น

- บทที่ ๘ การแก้ปัญหาสมการเชิงอนุพันธ์สามัญ ระบบสมการปัญหาเงื่อนไขค่าขอบเขต

- บทที่ ๙ การแก้ปัญหาสมการเชิงอนุพันธ์ย่อย

- ปฏิกิริยาคายความร้อนใน CSTR (ตอนที่ ๑)

- ปฏิกิริยาคายความร้อนใน CSTR (ตอนที่ ๒)

- เปรียบเทียบการแก้ปัญหาสมการพีชคณิตไม่เชิงเส้นด้วย solver ของ GNU Octave

- เปรียบเทียบการแก้ Stiff equation ด้วยระเบียบวิธี Runge-Kutta และ Adam-Bashforth

- เปรียบเทียบระเบียบวิธี Runge-Kutta

- เปรียบเทียบ Gauss elimination ที่มีและไม่มีการทำ Pivoting

- เปรียบเทียบ Gauss elimination ที่มีและไม่มีการทำ Pivoting (Spreadsheet)

- ฟังก์ชันแกมมา (Gamma function) และ ฟังก์ชันเบสเซล (Bessel function)

- เมื่อ 1 ไม่เท่ากับ 0.1 x 10

- ระเบียบวิธี Implicit Euler และ Crank-Nicholson กับ Stiff equation

- เลขฐาน ๑๐ เลขฐาน ๒ จำนวนเต็ม จำนวนจริง

- Distribution functions

- LU decomposition ร่วมกับ Iterative improvement

- LU decomposition ร่วมกับ Iterative improvement (pdf)

- Machine precision กับ Machine accuracy

เคมีสำหรับวิศวกรเคมี

- กรด-เบส : อ่อน-แก่

- กรด-เบส : อะไรควรอยู่ในบิวเรต

- กราฟการไทเทรตกรดกำมะถัน (H2SO4)

- กราฟการไทเทรตกรดกำมะถัน (H2SO4) ตอนที่ ๒

- กราฟการไทเทรตกรดที่ให้โปรตอนได้ ๒ ตัว

- กราฟการไทเทรตกรดที่ให้โปรตอนได้ ๓ ตัว

- กราฟการไทเทรตกรดไฮโปคลอรัส (HOCl)

- กราฟอุณหภูมิการกลั่นของน้ำมันเบนซิน (Gasoline distillation curve)

- กลิ่นกับอันตรายของสารเคมี

- การกำจัดสีเมทิลีนบลู

- การเกิดปฏิกิริยาเคมี

- การเจือจางไฮโดรคาร์บอนในน้ำ

- การใช้ pH probe

- การใช้ Tetraethyl lead นอกเหนือไปจากการเพิ่มเลขออกเทน

- การดูดกลืนคลื่นแสงของแก้ว Pyrex และ Duran

- การดูดกลืนแสงสีแดง

- การเตรียมสารละลายด้วยขวดวัดปริมาตร

- การเตรียมหมู่เอมีนและปฏิกิริยาของหมู่เอมีน (การสังเคราะห์ฟีนิลบิวตาโซน)

- การทำน้ำให้บริสุทธิ์สำหรับห้องปฏิบัติการ

- การทำปฏิกิริยาของโพรพิลีนออกไซด์ (1,2-Propylene oxide) ตอนที่ ๑

- การทำปฏิกิริยาของโพรพิลีนออกไซด์ (1,2-Propylene oxide) ตอนที่ ๒

- การทำปฏิกิริยาของหมู่ Epoxide ในโครงสร้าง Graphene oxide

- การทำปฏิกิริยาต่อเนื่องของผลิตภัณฑ์

- การเทของเหลวใส่บิวเรต

- การไทเทรต 1,1-Diamino-2,2-dinitroethene (FOX-7)

- การน๊อคของเครื่องยนต์แก๊สโซลีน และสารเพิ่มเลขออกเทนของน้ำมัน

- การเปลี่ยนพลาสติกเป็นน้ำมัน

- การเปลี่ยนเอทานอล (Ethanol) ไปเป็นอะเซทัลดีไฮด์ (Acetaldehyde)

- การเรียกชื่อสารเคมี

- การลดการระเหยของของเหลว

- การละลายของแก๊สในเฮกเซน (Ethylene polymerisation)

- การละลายเข้าด้วยกันของโมเลกุลมีขั้ว-ไม่มีขั้ว

- การวัดความเป็นกรดบนพื้นผิวของแข็ง (อีกครั้ง)

- การวัดปริมาณ-ความแรงของตำแหน่งที่เป็นกรดบนพื้นผิว

- การวัดปริมาณตำแหน่งที่เป็นกรด-เบสบนพื้นผิวของแข็งด้วย GC

- การวัดปริมาตรของเหลว

- การหาความเข้มข้นสารละลายมาตรฐานกรด

- การหาจุดสมมูลของการไทเทรตจากกราฟการไทเทรต

- การอ่านผลการทดลองการไทเทรตกรด-เบส

- การอ่านผลการทดลองการไทเทรตกรด-เบส (ตอนที่ ๒)

- การอ่านผลการทดลองการไทเทรตกรด-เบส (ตอนที่ ๓)

- แก๊สมัสตาร์ดกับกลิ่นทุเรียน

- ข้อควรระวังเมื่อใช้ออกซิเจนความเข้มข้นสูง

- คลื่นแม่เหล็กไฟฟ้ากับงานเคมีวิเคราะห์

- ความกระด้าง (Hardness) ของน้ำกับปริมาณของแข็งทั้งหมด ที่ละลายอยู่ (Total Dissolved Solid - TDS)

- ความดันกับการเกิดปฏิกิริยาเคมี

- ความเป็นกรดของหมู่ไฮดรอกซิล (Hydroxyl group) ตอนที่ ๑

- ความเป็นกรดของหมู่ไฮดรอกซิล (Hydroxyl group) ตอนที่ ๒

- ความเป็นกรดของอัลฟาไฮโดรเจนอะตอม (alpha-Hydrogen atom) ตอน กรดบาร์บิทูริก (Barbituric acid)

- ความเป็นกรดของอัลฟาไฮโดรเจนอะตอม (alpha-Hydrogen atoms)

- ความเป็นขั้วบวกของอะตอม C และการทำปฏิกิริยาของอีพิคลอโรไฮดริน (epichlorohydrin)

- ความเป็นไอออนิก (Percentage ionic character)

- ความสัมพันธ์ระหว่างสีกับชนิดและปริมาณธาตุ

- ความสำคัญของเคมีวิเคราะห์และเคมีอินทรีย์ในงานวิศวกรรมเคมี

- ความเห็นที่ไม่ลงรอยกับโดเรมี่

- ค้างที่ปลายปิเปตไม่เท่ากัน

- คำตอบของ Cubic equation of state

- จากกลีเซอรอล (glycerol) ไปเป็นอีพิคลอโรไฮดริน (epichlorohydrin)

- จากเบนซาลดีไฮด์ (Benzaldehyde) ไปเป็นกรดเบนซิลิก (Benzilic acid)

- จากโอเลฟินส์ถึงพอลิอีเทอร์ (From olefins to polyethers)

- จาก Acetone เป็น Pinacolone

- จาก Alkanes ไปเป็น Aramids

- จาก Aniline ไปเป็น Methyl orange

- จาก Benzene ไปเป็น Butter yellow

- จาก Hexane ไปเป็น Nylon

- จาก Toluene และ m-Xylene ไปเป็นยาชา

- ดำหรือขาว

- ไดโพรพิลเอมีน (Dipropylamine)

- ตกค้างเพราะเปียกพื้นผิว

- ตอบคำถามแบบแทงกั๊ก

- ตอบคำถามให้ชัดเจนและครอบคลุม

- ตำราสอนการใช้ปิเปตเมื่อ ๓๓ ปีที่แล้ว

- ไตรเอทานอลเอมีน (Triethanolamine)

- ถ่านแก๊ส หินแก๊ส แก๊สก้อน

- ทอดไข่เจียวให้อร่อยต้องใช้น้ำมันหมู

- ทำไมน้ำกระด้างจึงมีฟอง

- ที่แขวนกล้วย

- เท่ากับเท่าไร

- โทลูอีน (Toluene)

- ไทโอนีลคลอไรด์ (Thionyl chloride)

- นานาสาระเคมีวิเคราะห์

- น้ำด่าง น้ำอัลคาไลน์ น้ำดื่ม

- น้ำดื่ม (คิดสักนิดก่อนกดแชร์ เรื่องที่ ๑๑)

- น้ำตาลทราย ซูคราโลส และยาคุมกำเนิดสำหรับผู้ชาย

- น้ำบริสุทธิ์ (Purified water)

- ไนโตรเจนเป็นแก๊สเฉื่อยหรือไม่

- บีกเกอร์ 250 ml

- แบบทดสอบก่อนเริ่มเรียนวิชาเคมีสำหรับนิสิตวิศวกรรมเคมี

- ปฏิกิริยาการเติมไฮโดรเจนและการแทนที่ไฮโดรเจนของอะเซทิลีน (Hydrogenation and replacement of acetylenic hydrogen)

- ปฏิกิริยาการผลิต Vinyl chloride

- ปฏิกิริยาการออกซิไดซ์

- ปฏิกิริยา alpha halogenation และการสังเคราะห์ tertiary amine

- ปฏิกิริยา ammoxidation หมู่เมทิลที่เกาะอยู่กับวงแหวนเบนซีน

- ปฏิกิริยา Benzene alkylation

- ปฏิกิริยา Dehydroxylation

- ปฏิกิริยา Electrophilic substitution ของ m-Xylene

- ปฏิกิริยา Nucleophilic substitution ของสารประกอบ Organic halides

- ประโยชน์ของ Nitric oxide ในทางการแพทย์

- ปัญหาการสร้าง calibration curve ของ ICP

- ปัญหาการหาความเข้มข้นสารละลายกรด

- ปัญหาของไฮโดรคาร์บอนไม่อิ่มตัว

- โป้ง ชี้ กลาง นาง ก้อย

- ผลของค่าพีเอชต่อสีของสารละลายเปอร์แมงกาเนต

- ผลของอุณหภูมิต่อการแทนที่ตำแหน่งที่ 2 บนวงแหวนเบนซีน

- ฝึกงานภาคฤดูร้อน ๒๕๕๓ ตอนที่ ๑ อธิบายศัพท์

- พีคเหมือนกันก็แปลว่ามีหมู่ฟังก์ชันเหมือนกัน

- ฟลูออรีนหายไปไหน

- ฟอสฟอรัสออกซีคลอไรด์ (Phosphorus Oxychloride)

- ฟีนอล แอซีโทน แอสไพริน พาราเซตามอล สิว โรคหัวใจ และงู

- มุมมองที่ถูกจำกัด

- เมทานอลกับเจลล้างมือ

- เมื่อคิดในรูปของ ...

- เมื่อตำรายังพลาดได้ (Free radical polymerisation)

- เมื่อน้ำเพิ่มปริมาตรเองได้

- เมื่อหมู่คาร์บอนิล (carbonyl) ทำปฏิกิริยากันเอง

- รังสีเอ็กซ์

- เรื่องของสไตรีน (คิดสักนิดก่อนกด Share เรื่องที่ ๑)

- แลปการไทเทรตกรด-เบส ภาคการศึกษาต้น ปีการศึกษา ๒๕๖๐

- ศัพท์เทคนิค-เคมีวิเคราะห์

- สรุปคำถาม-ตอบการสอบวันศุกร์ที่ ๓ เมษายน ๒๕๕๒

- สีหายไม่ได้หมายความว่าสารหาย

- เสถียรภาพของอนุมูลอิสระ (๑)

- เสถียรภาพของอนุมูลอิสระ (๒)

- เสถียรภาพของอนุมูลอิสระ (๓)

- หมู่ทำให้เกิดสี (chromophore) และหมู่เร่งสี (auxochrome)

- หลอกด้วยข้อสอบเก่า

- อะเซทิลีน กลีเซอรีน และไทออล

- อะโรมาติก : การผลิต การใช้ประโยชน์ และปัญหา

- อัลคิลเอมีน (Alkyl amines) และ อัลคิลอัลคานอลเอมีน (Alkyl alkanolamines)

- อีเทอร์กับการเกิดสารประกอบเปอร์ออกไซด์

- อุณหภูมิ อัตราการเกิดปฏิกิริยา สมดุลเคมี

- เอา 2,2-dimethylbutane (neohexane) ไปทำอะไรดี

- เอาเบนซีนกับเอทานอลไปทำอะไรดี

- เอา isopentane ไปทำอะไรดี

- เอา maleic anhydride ไปทำอะไรดี

- เอา pentane ไปทำอะไรดี

- ไอโซเมอร์ (Isomer)

- ไฮโดรเจนเปอร์ออกไซด์กับพอลิโพรพิลีน

- Acentric factor

- Aldol condensation กับ Cannizzaro reaction

- Aldol condesation ระหว่าง Benzaldehyde กับ Acetone

- A-Level เคมี ปี ๖๖ ข้อพอลิเอทิลีน

- A-Level เคมี ปี ๖๘ ข้อการแยกสารด้วยการกลั่น

- Beilstein test กับเตาแก๊สที่บ้าน

- Benzaldehyde กับปฏิกิริยา Nitroaldol

- BOD และ COD

- BOD หรือ DO

- Carbocation - การเกิดและเสถียรภาพ

- Carbocation - การทำปฏิกิริยา

- Carbocation ตอนที่ ๓ การจำแนกประเภท-เสถียรภาพ

- Chloropicrin (Trichloronitromethane)

- Compressibility factor กับ Joule-Thomson effect

- Conjugated double bonds กับ Aromaticity

- Cubic centimetre กับ Specific gravity

- Dehydration, Esterification และ Friedle-Crafts Acylation

- Electrophilic addition ของอัลคีน

- Electrophilic addition ของอัลคีน (๒)

- Electrophilic addition ของ conjugated diene

- Electrophilic substitution ตำแหน่งที่ 1 บนวงแหวนเบนซีน

- Electrophilic substitution ตำแหน่งที่ 2 บนวงแหวนเบนซีน ตอน ผลของอุณหภูมิการทำปฏิกิริยา

- Electrophilic substitution ตำแหน่งที่ 3 บนวงแหวนเบนซีน

- Electrophilic substitution ตำแหน่งที่ 3 บนวงแหวนเบนซีน ตอน การสังเคราะห์ 2,4-Dinitrophenol

- Esterification of hydroxyl group

- Gibbs Free Energy กับการเกิดปฏิกิริยาและการดูดซับ

- Halogenation ของ alkane

- Halogenation ของ alkane (๒)

- HCl ก่อน ตามด้วย H2SO4 แล้วจึงเป็น HNO3

- I2 ในสารละลาย KI กับไฮโดรคาร์บอนอิ่มตัว

- Infrared spectrum interpretation

- Interferometer

- IR spectra ของโทลูอีน (Toluene) เอทิลเบนซีน (Ethylbenzene) โพรพิลเบนซีน (Propylbenzene) และคิวมีน (Cumene)

- IR spectra ของเบนซีน (Benzene) และไซลีน (Xylenes)

- IR spectra ของเพนทีน (Pentenes)

- Kjeldahl nitrogen determination method

- Malayan emergency, สงครามเวียดนาม, Seveso และหัวหิน

- MO ตอบคำถาม การวัดความเป็นกรด-เบสบนพื้นผิวของแข็ง

- Nucleophile กับ Electrophile

- PAT2 เคมี ปี ๖๕ ข้อการไทเทรตกรดเบส

- Peng-Robinson Equation of State

- Phenol, Ether และ Dioxin

- Phospharic acid กับ Anhydrous phosphoric acid และ Potassium dioxide

- pH Probe

- Picric acid (2,4,6-Trinitrophenol) และ Chloropicrin

- PV diagram กับการอัดแก๊ส

- Pyrophoric substance

- Reactions of hydroxyl group

- Reactions of hydroxyl group (ตอนที่ ๒)

- Redlich-Kwong Equation of State

- Redlich-Kwong Equation of State (ตอนที่ ๒)

- Soave-Redlich-Kwong Equation of State

- Standard x-ray powder diffraction pattern ของ TiO2

- Sulphur monochloride และ Sulphur dichloride

- Thermal cracking - Thermal decomposition

- Thiols, Thioethers และ Dimethyl thioether

- Van der Waals' Equation of State

- Vulcanisation

ประสบการณ์ Gas chromatograph/Chromatogram

- 6 Port sampling valve

- กระดาษความร้อน (thermal paper) มี ๒ หน้า

- การแก้ปัญหา packing ในคอลัมน์ GC อัดตัวแน่น

- การฉีดแก๊สเข้า GC ด้วยวาล์วเก็บตัวอย่าง

- การฉีดตัวอย่างที่เป็นของเหลวด้วย syringe

- การฉีด GC

- การใช้ syringe ฉีดตัวอย่างที่เป็นแก๊ส

- การดึงเศษท่อทองแดงที่หักคา tube fitting ออก

- การตั้งอุณหภูมิคอลัมน์ GC

- การติดตั้ง Integrator ให้กับ GC-8A เพื่อวัด CO2

- การเตรียมคอลัมน์ GC ก่อนการใช้งาน

- การปรับความสูงพีค GC

- การวัดปริมาณไฮโดรเจนด้วย GC-TCD

- ข้อสังเกตเกี่ยวกับ FPD (ตอนที่ ๒)

- ข้อสังเกตเกี่ยวกับ FPD (Flame Photometric Detector)

- โครมาโทกราฟแยกสารได้อย่างไร

- ชนิดคอลัมน์ GC

- ตรวจโครมาโทแกรม ก่อนอ่านต้วเลข

- ตัวอย่างการแยกพีค GC ที่ไม่เหมาะสม

- ทำความรู้จักกับ Chromatogram ตอนที่ ๑

- ทำความรู้จักกับ Chromatogram ตอนที่ ๒

- ทำความรู้จักกับ Chromatogram ตอนที่ ๓

- ทำความรู้จักกับ Chromatogram ตอนที่ ๔

- ทำความรู้จักกับ Chromatogram ตอนที่ ๕

- ทำความรู้จักกับ Chromatogram ตอนที่ ๖

- ทำไมพีคจึงลากหาง

- ผลกระทบของน้ำที่มีต่อการวัดคาร์บอนไดออกไซด์ ตอนที่ ๑

- ผลกระทบของน้ำที่มีต่อการวัดคาร์บอนไดออกไซด์ ตอนที่ ๒

- ผลกระทบของน้ำที่มีต่อการวัดคาร์บอนไดออกไซด์ ตอนที่ ๓

- พีคที่เกิดจากปฏิกิริยาระหว่างน้ำกับ packing ในคอลัมน์ GC

- พีคประหลาดจากการใช้อากาศน้อยไปหน่อย

- มันไม่เท่ากันนะ

- เมื่อความแรงของพีค GC ลดลง

- เมื่อจุดไฟ FID ไม่ได้

- เมื่อพีค GC หายไป

- เมื่อพีค GC ออกมาผิดเวลา

- เมื่อพีค GC ออกมาผิดเวลา(อีกแล้ว)

- เมื่อพีค HPLC ออกมาผิดเวลา

- เมื่อเพิ่มความดันอากาศให้กับ FID ไม่ได้

- เมื่อ GC ถ่านหมด

- เมื่อ GC มีพีคประหลาด

- ลากให้ผ่านหรือไม่ให้ผ่าน

- สัญญาณจาก carrier gas รั่วผ่าน septum

- สารพัดปัญหา GC

- สิ่งปนเปื้อนในน้ำ DI

- สิ่งปนเปื้อนในน้ำ DI (ตอนที่ ๒)

- Chromatograph principles and practices

- Flame Ionisation Detector

- GC-2014 ECD & PDD ตอนที่ ๗ ข้อสังเกตเกี่ยวกับ ECD (Electron Capture Detector)

- GC detector

- GC - peak fitting ตอนที่ ๑ การหาพื้นที่พีคที่เหลื่อมทับ

- GC principle

- LC detector

- LC principle

- MO ตอบคำถาม การแยกพีค GC ด้วยโปรแกรม fityk

- MO ตอบคำถาม สารพัดปัญหาโครมาโทแกรม

- Relative Response Factors (RRF) ของสารอินทรีย์ กับ Flame Ionisation Detector (FID)

- Thermal Conductivity Detector

- Thermal Conductivity Detector ภาค 2

สินค้าที่ใช้ได้สองทาง (Dual-Use Items - DUI)

- การก่อการร้ายด้วยแก๊สซาริน (Sarin) ในรถไฟใต้ดินกรุงโตเกียว MO Memoir : Friday 6 September 2567

- การผลิตกรดไนตริกความเข้มข้นสูง

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๐ ฟังก์ชันเข้ารหัสรีโมทเครื่องปรับอากาศ

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๑ License key

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๒ สารเคมี (Chemicals)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๓ ไม่ตรงตามตัวอักษร (สารเคมี)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๔ ไม่ตรงตามตัวอักษร (Heat exchanger)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๕ Sony PlayStation

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๖ เส้นใยคาร์บอน (Carbon fibre)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๗ The Red Team : Centrifugal separator

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๘ The Blue Team : Spray drying equipment

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑๙ เครื่องสลายนิ่วในไตด้วยคลื่นกระแทก (Lithotripter)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๑ ตัวเก็บประจุ (Capacitor)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๐ เรซินแลกเปลี่ยนไอออน (Ion-exchange resin)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๑ ไม่ตรงตามตัวอักษร (Aluminium tube)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๒ เครื่องกระตุกหัวใจด้วยไฟฟ้า (Defibrillator)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๓ เครื่องยนต์ดีเซล

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๔ มุมมองจากทางด้านเทคนิค

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒๕ Printed Circuit Board (PCB)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๒ เครื่องแลกเปลี่ยนความร้อน (Heat Exchanger)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๓ เครื่องแปลงความถี่ไฟฟ้า (Frequency Changer)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๔ อุปกรณ์เข้ารหัส (Encoding Device)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๕ Insulated Gate Bipolar Transistor (IGBT)

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๖ Toshiba-Kongsberg Incident

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๗ รายงานผลการทดสอบอุปกรณ์

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๘ Drawing อุปกรณ์

- การวินิจฉัยการเข้าข่ายสินค้าที่ใช้ได้สองทาง ตัวอย่างที่ ๙ ซอร์ฟแวร์ควบคุมการทำงานอุปกรณ์

- ความลับแตกเพราะทัวร์ผู้นำ (Pressure transducer)

- เครื่องแลกเปลี่ยนความร้อนสำหรับเตาปฏิกรณ์นิวเคลียร์

- แคลเซียม, แมกนีเซียม และบิสมัท กับการผลิตอาวุธทำลายล้างสูง

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๑

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๑๐

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๑๑

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๒

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๓

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๔

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๕

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๖

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๗

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๘

- สินค้าที่ใช้ได้สองทาง (Dual-Use Items : DUI) ตอนที่ ๙

- สินค้าที่ไม่ใช่ DUI ที่เป็นสินค้า DUI - ไตรบิวทิลฟอสเฟต (Tributyl phosphate)

- สินค้าที่ไม่ใช่ DUI ที่เป็นสินค้า DUI - Karl Fischer moisture equipment

API 2000 Venting Atmospheric and Low-Pressure Storage Tanks

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๐)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๑)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๒)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๓)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๔)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๕)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๖)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๗)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๘)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๑๙)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๒)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๒๐)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๒๑)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๒๒)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๓)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๔)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๕)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๖)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๗)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๘)

- API 2000 Venting Atmospheric and Low-Pressure Storage Tanks (ตอนที่ ๙)

โน๊ตเพลง

- "กำลังใจ" และ "ถึงเพื่อน"

- "ใกล้รุ่ง" และ "อาทิตย์อับแสง"

- "คนดีไม่มีวันตาย" "หนึ่งในร้อย (A Major) และ "น้ำตาแสงใต้ (A Major)"

- "ความฝันอันสูงสุด" และ "ยามเย็น"

- "จงรัก" และ "ความรักไม่รู้จบ"

- "ฉันยังคอย" และ "ดุจบิดามารดร"

- "ชาวดง" และ "ชุมนุมลูกเสือไทย"

- "ตัดใจไม่ลง" และ "ลาสาวแม่กลอง"

- "เติมใจให้กัน" และ "HOME"

- "แต่ปางก่อน" "ความรักไม่รู้จบ" "ไฟเสน่หา" และ "แสนรัก"

- "ทะเลใจ" "วิมานดิน" และ "เพียงแค่ใจเรารักกัน"

- "ที่สุดของหัวใจ" "รักล้นใจ" และ "รักในซีเมเจอร์"

- "ธรณีกรรแสง" และ "Blowin' in the wind"

- "นางฟ้าจำแลง" "อุษาสวาท" และ "หนี้รัก"

- "แผ่นดินของเรา" และ "แสงเทียน"

- "พรปีใหม่" และ "สายฝน"

- "พี่ชายที่แสนดี" "หลับตา" และ "หากรู้สักนิด"

- เพลงของโรงเรียนเซนต์คาเบรียล

- "มหาจุฬาลงกรณ์" "ยูงทอง" และ "ลาภูพิงค์"

- "ยังจำไว้" "บทเรียนสอนใจ" และ "ความในใจ"

- "ร่มจามจุรี" และ "เงาไม้"

- "ลมหนาว" และ "ชะตาชีวิต"

- "ลองรัก" และ "วอลซ์นาวี"

- "ลาแล้วจามจุรี"

- "วันเวลา" และ "โลกทั้งใบให้นายคนเดียว"

- "วิหคเหินลม" และ "พรานทะเล"

- "สายชล" และ "เธอ"

- "สายใย" และ "ความรัก"

- "สายลม" และ "ไกลกังวล"

- "สายลมเหนือ" และ "เดียวดายกลางสายลม"

- "หน้าที่ทหารเรือ" และ "ทหารพระนเรศวร"

- "หนึ่งในร้อย" และ "น้ำตาแสงใต้"

- "หากันจนเจอ" และ "ลมหายใจของกันและกัน"